碳化硅(SiC) 衬底片的工艺优化和对应抛光耗材

碳化硅(SiC)作为第三代宽禁带半导体材料,也是目前发展最为成熟的第三代半导体材料。它具有优良的热学、力学、化学和电学性质,不但是制作高温、高频、大功率电子器件的最佳材料之一,同时又可以用作基于氮化镓的蓝光发光二极管的衬底材料,可广泛应用在电力电子领域、微波器件领域和LED光电子领域。

从材料性能上,碳化硅是非常优越的,它的禁带宽度是硅的3倍,饱和电子漂移速率高于硅2倍,临界击穿电场高于硅10倍,高于砷化镓5倍;热导率大于蓝宝石20倍,是砷化镓的10倍;还有它的化学稳定性很好。另外,从结构上比较,蓝宝石不是半导体而是绝缘体,它只能做单面电极;碳化硅是导电的半导体,它可以做垂直结构。碳化硅衬底的导热性能要比蓝宝石高10倍以上。使用碳化硅衬底的芯片电极为L型,两个电极分布在器件的表面和底部,所产生的热量可以通过电极直接导出;同时这种衬底不需要电流扩散层,因此光不会被电流扩散层的材料吸收,这样又提高了出光效率。

由于碳化硅本身的莫氏硬度比较大,在9.2-9.3之间,这就决定了它的精细加工工序很繁琐,精度加工很困难,由于效率太低最终导致产能产量严重不足,不能大规模化量产。目前对碳化硅晶片的加工一般采用莫氏硬度更大、速率更快的金刚石研磨液进行研磨来达到一定的厚度,最后用传统的CMP抛光液精抛到要求的表面状态。

然而,目前的碳化硅衬底加工工序单面加工时间冗长而且工序繁杂,导致效率低下,不能满足下游市场的需要。

有鉴于此,国瑞升特进行碳化硅(SiC)衬底抛光工艺的优化和耗材的开发。

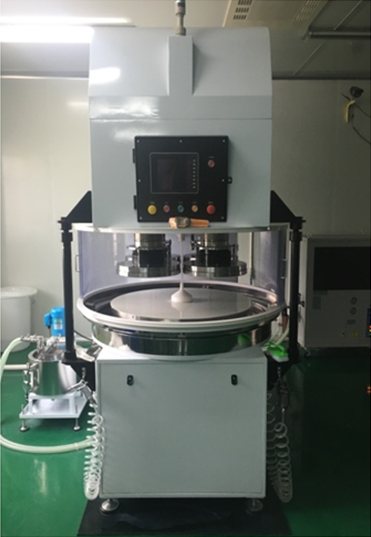

抛光所用测试机台为普通抛光机

碳化硅(SiC)衬底抛光工艺:粗抛测试条件及参数设定:

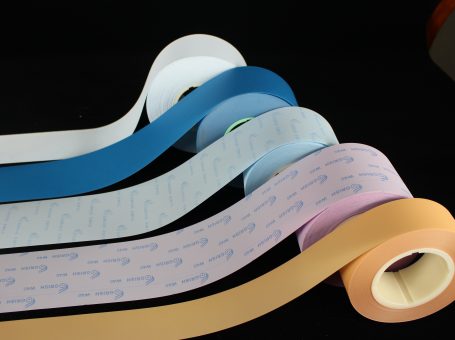

抛光对象: 4寸4H SiC 衬底片*3 pcs*4 Head(片子厚度约470μm)抛 光 垫:特种聚氨酯粗抛垫

粗 抛 液:GRISH复合粗抛液

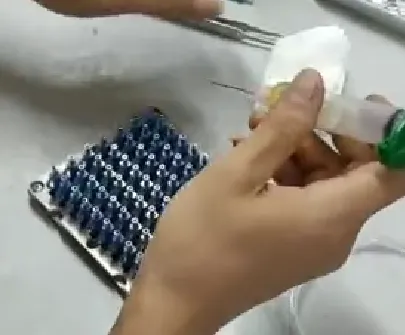

黏贴方式:蜡贴

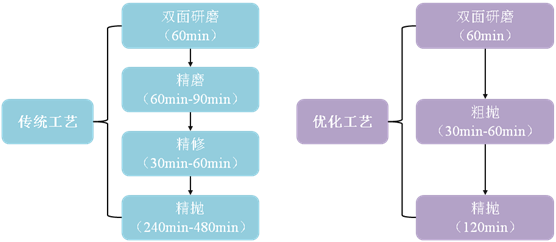

碳化硅(SiC)衬底的优化抛光工艺:

主要涉及粗抛工艺和耗材(GRISH复合粗抛液)以及精抛耗材(CMP抛光液)。可直接由双面研磨后,粗抛30min-60min,精抛120min。粗抛后大大减少精抛时间。

碳化硅(SiC)衬底优化抛光工艺的主要优势:

优化后的工艺条件的优势只要集中在第二道粗抛工序上,这一道工艺由粗抛液(GRISH复合粗抛液)匹配对应的粗抛垫具有较快的抛光速率,关键是表面粗糙度较小,便可大大减少精抛工序的压力。精抛液是针对碳化硅材料做的配方设计,也同时具有较高的抛光速率还能提高产品表面质量。总之整体可减少目前碳化硅衬底的加工工序,提高生产效率。

抛光速率数据:

| 粗抛速率 | 精抛速率 | ||

| Si面 | C面 | Si面 | C面 |

| 12.23μm/h | 14.57μm/h | 2.02μm/h | 1.89μm/h |

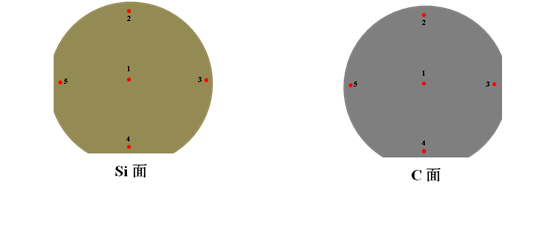

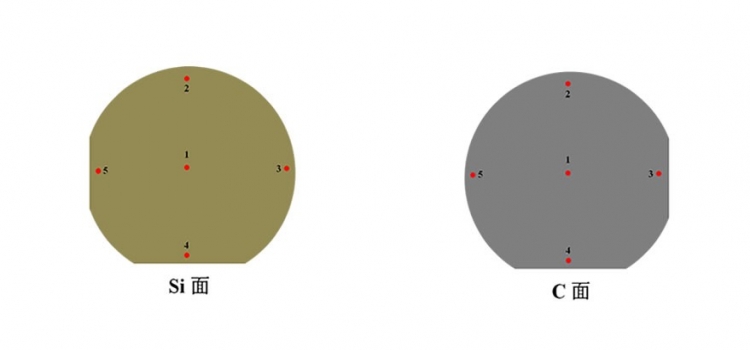

测量点:

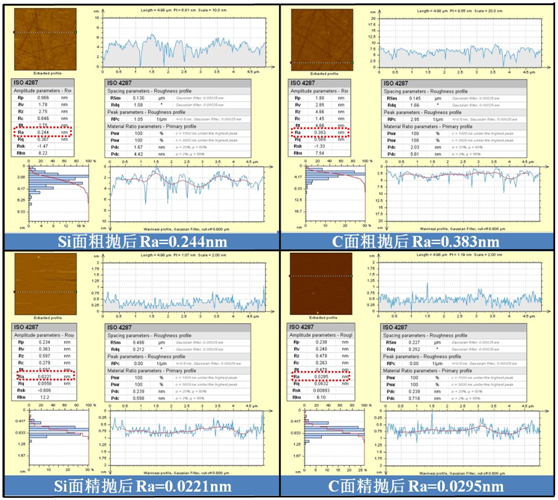

AFM测试(表面粗糙度Ra):

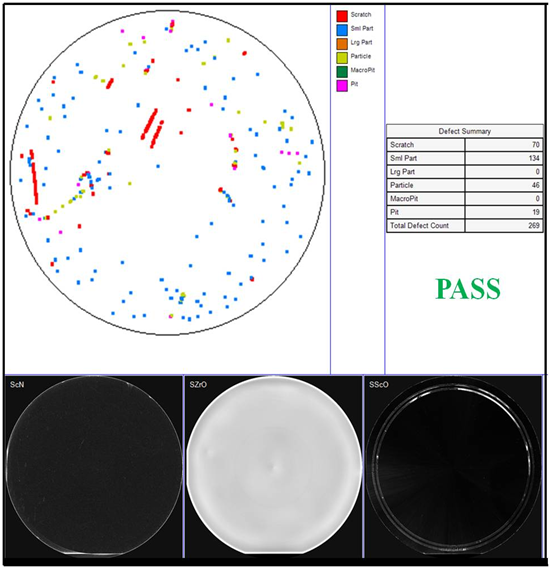

清洗后CANDELA测试:

总结:

优化后的工艺和耗材对碳化硅(SiC)衬底的加工效率大大提升。

粗抛液 & 精抛液