为什么曲轴凸轮轴需要抛光

1. 曲轴的介绍

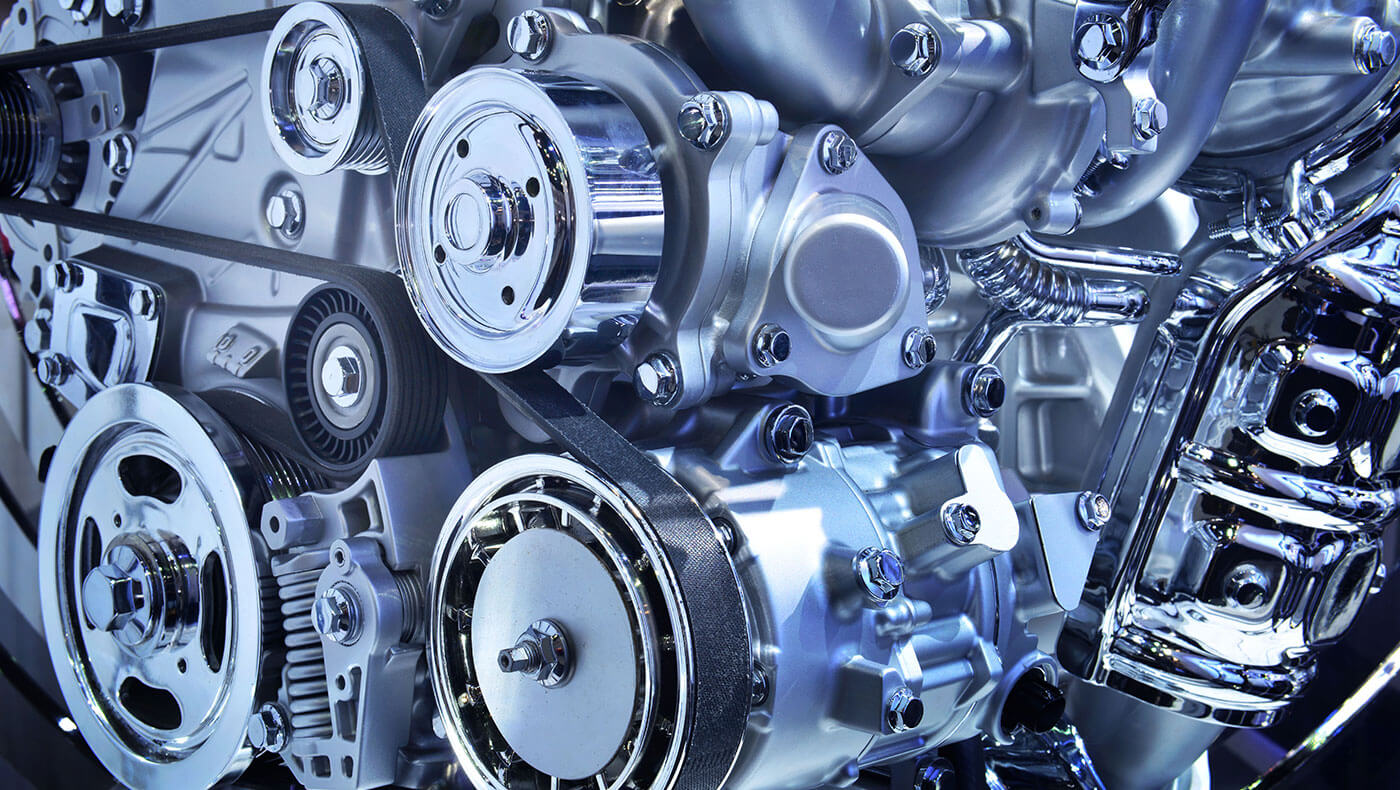

发动机是将化学能转化为机械能的机器,通过燃烧气缸内的燃料,产生动能,驱动发动机气缸内的活塞往复的运动,由此带动连在活塞上的连杆和与连杆相连的曲柄,围绕曲轴中心作往复的圆周运动,曲轴会转动,曲轴与飞轮连接,飞轮与变速箱连接,这样动力就会从曲轴传递到变速箱,再从变速箱传递到半轴,再从半轴传递到车轮而输出动力。

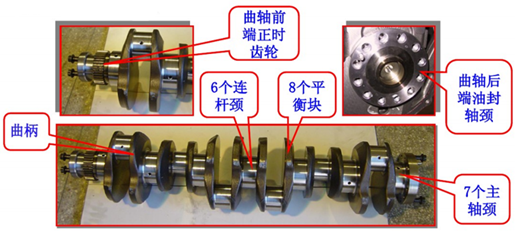

曲轴一般由主轴颈,连杆轴颈。曲柄、平衡块、前段和后端等组成,其材料是由碳素结构钢或球墨铸铁制成的。一个主轴颈、一个连杆轴径和一个曲柄组成一个曲拐,直列式发动机曲轴曲拐的数目等于气缸数目;V型发动机的曲拐数目等于气缸数的一半。曲轴加工工艺为:毛坯件→打孔→CNC加工→磨床粗磨→抛光机抛光。

2. 凸轮轴的介绍

凸轮轴的作用是控制气门的开启和闭合动作。通过凸轮轴的不断旋转,推动气门顶杆上下运动,进而控制气门的开启与关闭。凸轮轴包括支承轴颈、进排气凸轮、偏心轮、驱动发动机辅助装置的齿轮和正时齿轮轴颈等几部分。凸轮的侧面呈鸡蛋形,其设计的目的在于保证汽缸充分的进气和排气,具体来说就是在尽可能短的时间内完成气门的开、闭动作。其材料为冷硬铸铁、可淬硬的低合金铸铁、球墨铸铁、中碳钢、渗碳钢等。

凸轮轴刚性差、易变形;精度高,加工难度大。其主要加工工序为:毛坯件→CNC车床→CNC铣床→去毛刺→淬火,回火→较直→精磨凸轮→精磨支撑轴径→抛光机砂带抛光。

3. 为什么需要抛光

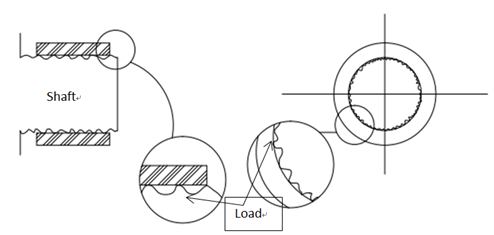

配气系统的摩擦损失是发动机内耗的三大因素,占发动机摩擦损失量的7%~10%。其中,活塞组件的摩擦损失居首,曲轴系统次之。发动机里有润滑油,发动机运转时,机油会在发动机内各部件表面形成一层油膜,可以避免各部件直接接触而产生的摩擦。

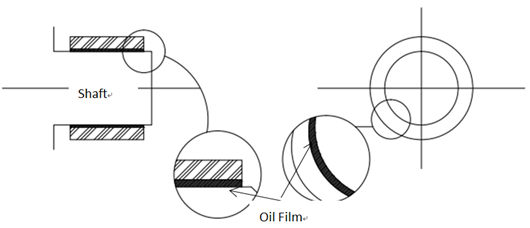

曲轴经过砂轮抛光后,表面仍会残留一些磨痕,表面粗糙度Ra、Rz、Rvk、Rpk等数值不理想,轮廓支撑率(Rmr)偏低,从而曲轴表面的载油层效果差,如图3所示,接触表面没有形成稳定的油膜,容易造成曲轴异常磨损、烧伤甚至报废。因此曲轴的主轴颈、连杆轴颈及止推面都要求进行超精加工和抛光,以提高曲轴的表面精度和尺寸稳定性。如图4所示,经过表面抛光后,实现对接触面的润滑特性要求,改善几何尺寸,使曲轴表面形成稳定的润滑油膜,均匀传递承载力。

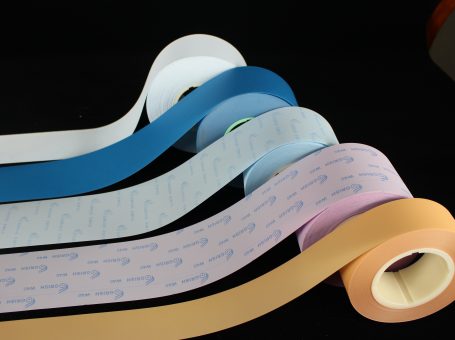

传统工艺是采用靠模油石超精加工机床,加工后严重地破坏了轴颈的几何形状,形成马鞍形(凹形),而且对轴颈尺寸影响较大。曲轴的超精加工早已采用数控砂带抛光工艺,而且这种研磨带是防潮的静电植砂(保证砂粒尖锋朝外)。为了能对圆角和轴肩抛光,研磨带可加工成齿形带以便与加工面贴合。

曲轴研磨带抛光机可同时抛光主轴颈、连杆轴颈、圆角、轴肩及止推面。其结构均采用对夹式,每个轴颈上用4片垫块(中凹型)压紧砂带;垫块和研磨带宜根据工件材质和硬度选择;机床上的卷带机能保证每个轴颈都有一段新砂带(长度可调)参加工作;抛光的方式以超精加工的原理进行,其效率和效果都远远优于油石。

4. 抛光的常见重要参数

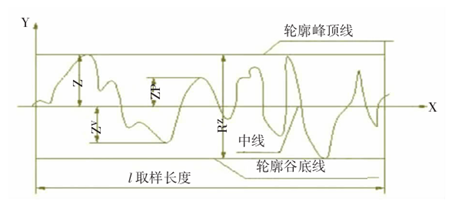

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平整度,属于微观几何形状误差

4.1 粗糙度轮廓算数平均值Ra (GB/T 3505)

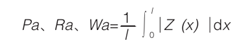

Ra的定义是在一个取样长度中,相对于平均线的Z向偏差量的绝对值的算术平均值,在实际测量中,测量点的数目越多,Ra越准确。Ra计算公式为:

4.2 轮廓最大高度Rz

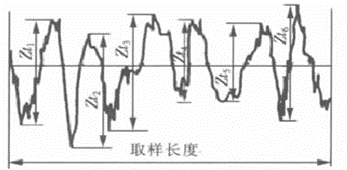

Rz定义为在一个取样长度内,最大轮廓峰高与最大轮廓谷深之和,如图6所示。

4.3轮廓支承长度率Rmr(c)

Rmr(c)定义为在给定水平截面高度c上轮廓的实体材料长度Ml(c)与评定长度的比率。相同Ra表面精度下,Rmr(c)越高,表示微观表面有更多实体材料支撑油膜,对应的轴颈耐磨性更好。