探索凸轮轴抛光的目的

凸轮轴抛光是发动机精密加工中的关键工序,其核心目的是通过优化凸轮轴表面状态,提升发动机整体性能、可靠性与使用寿命,具体可从以下 6 个核心维度展开说明:

一、降低表面粗糙度,减少摩擦损耗

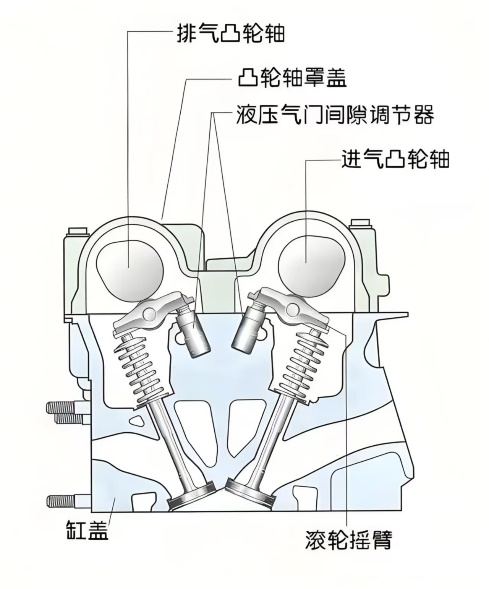

凸轮轴的核心功能是通过凸轮轮廓(桃形结构) 驱动气门开启 / 关闭,工作时凸轮与气门挺柱(或摇臂)为高频滑动摩擦配合(接触压力可达数百 MPa)。

(凸轮与挺柱(或摇臂)示意图)

01砂轮磨前

凸轮表面可能存在铣削 / 磨削残留的微小划痕、毛刺或凹凸不平(粗糙度通常为 Ra 1.6~3.2μm)。

02抛光前

凸轮表面粗糙度通常在Ra0.4-0.8μm,表面存在疲劳层,支承率低。

03抛光后

使用我司砂带表面粗糙度可降至Ra 0.010μm,光滑表面能减少摩擦阻力,避免局部应力集中导致的 “磨粒磨损”,延长凸轮与挺柱的使用寿命(通常可提升 30% 以上)。

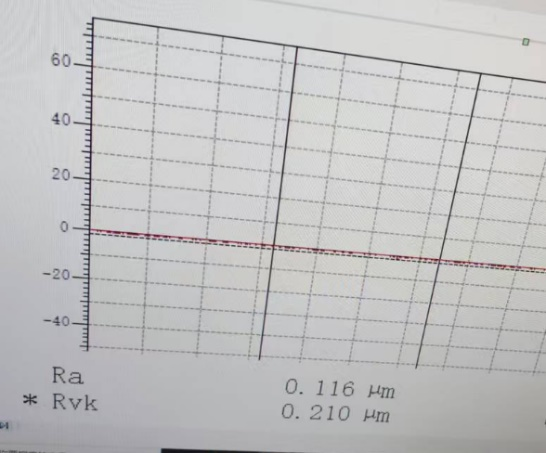

(粗抛前粗糙度)

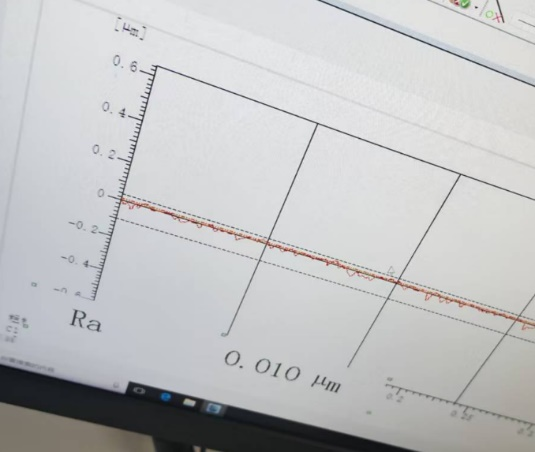

(精抛后粗糙度)

二、优化润滑条件,防止干摩擦失效

发动机润滑系统依赖油膜隔离运动部件(避免金属直接接触),而油膜的稳定性与表面粗糙度直接相关:

01

粗糙表面会破坏油膜连续性(油膜易在凹坑处断裂),导致局部 “干摩擦”,引发瞬时高温,造成凸轮表面 “烧结” 或气门挺柱拉伤。

02

抛光后的光滑表面能形成更均匀、稳定的油膜,即使在高转速(如 8000rpm 以上)或冷启动(机油黏度高、流动性差)工况下,也能有效隔离摩擦副,降低润滑失效风险。

三、提升表面硬度与抗疲劳性能

凸轮轴抛光以采用精密且专业的抛光机,搭配精密的抛光砂带进行抛光 ,过程中不仅去除表面缺陷,还会对表层金属产生 “冷作硬化” 效应。我司抛光机(配件抛光靴、压块)在满足粗糙度要求的同时,有效的控制粗糙度,同时优化形位公差。

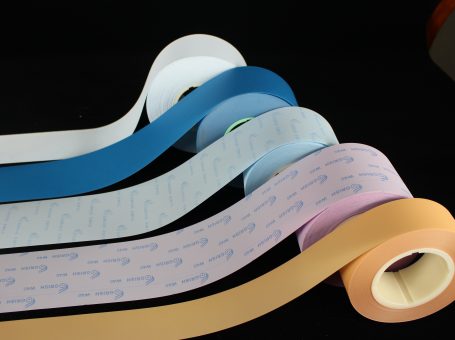

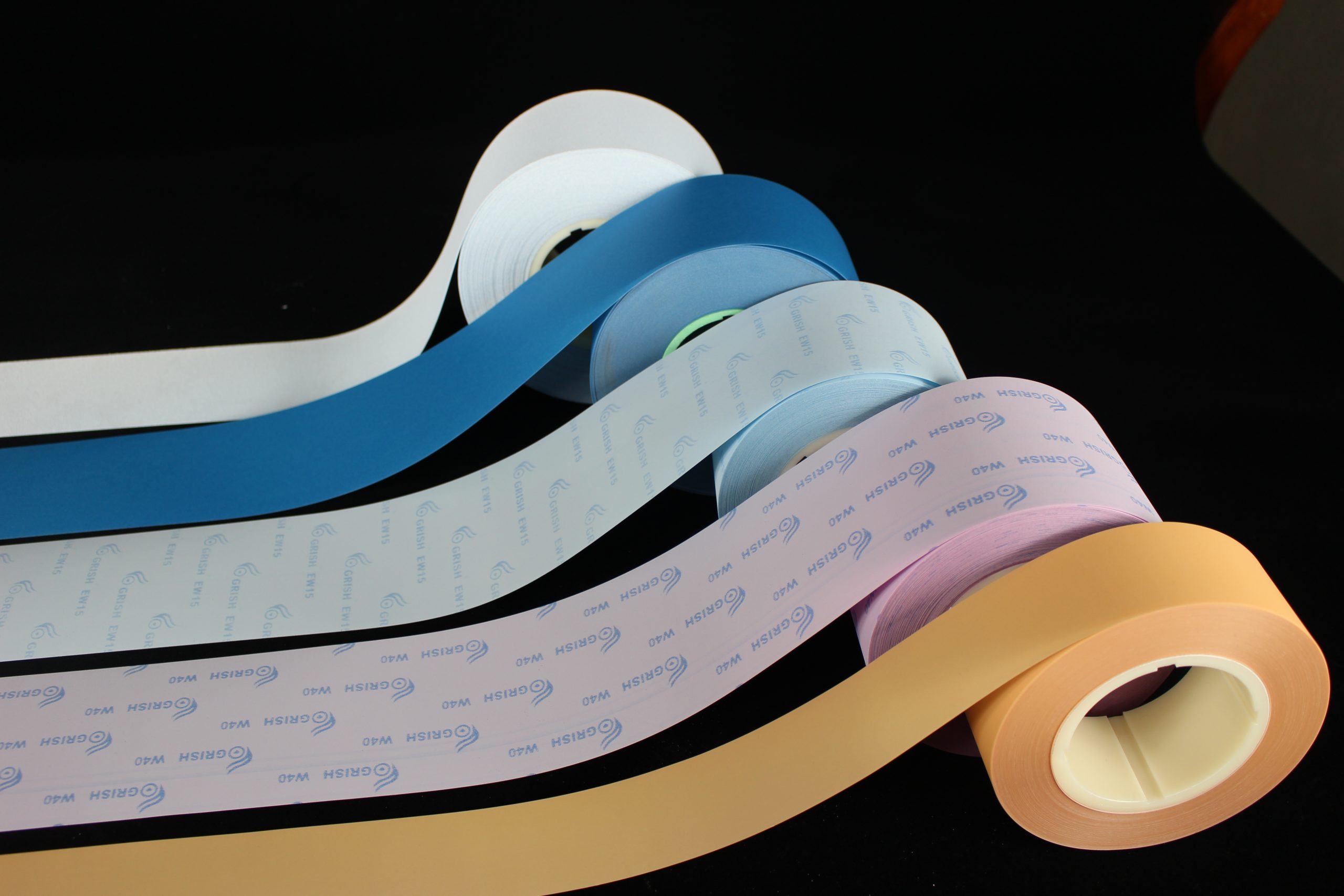

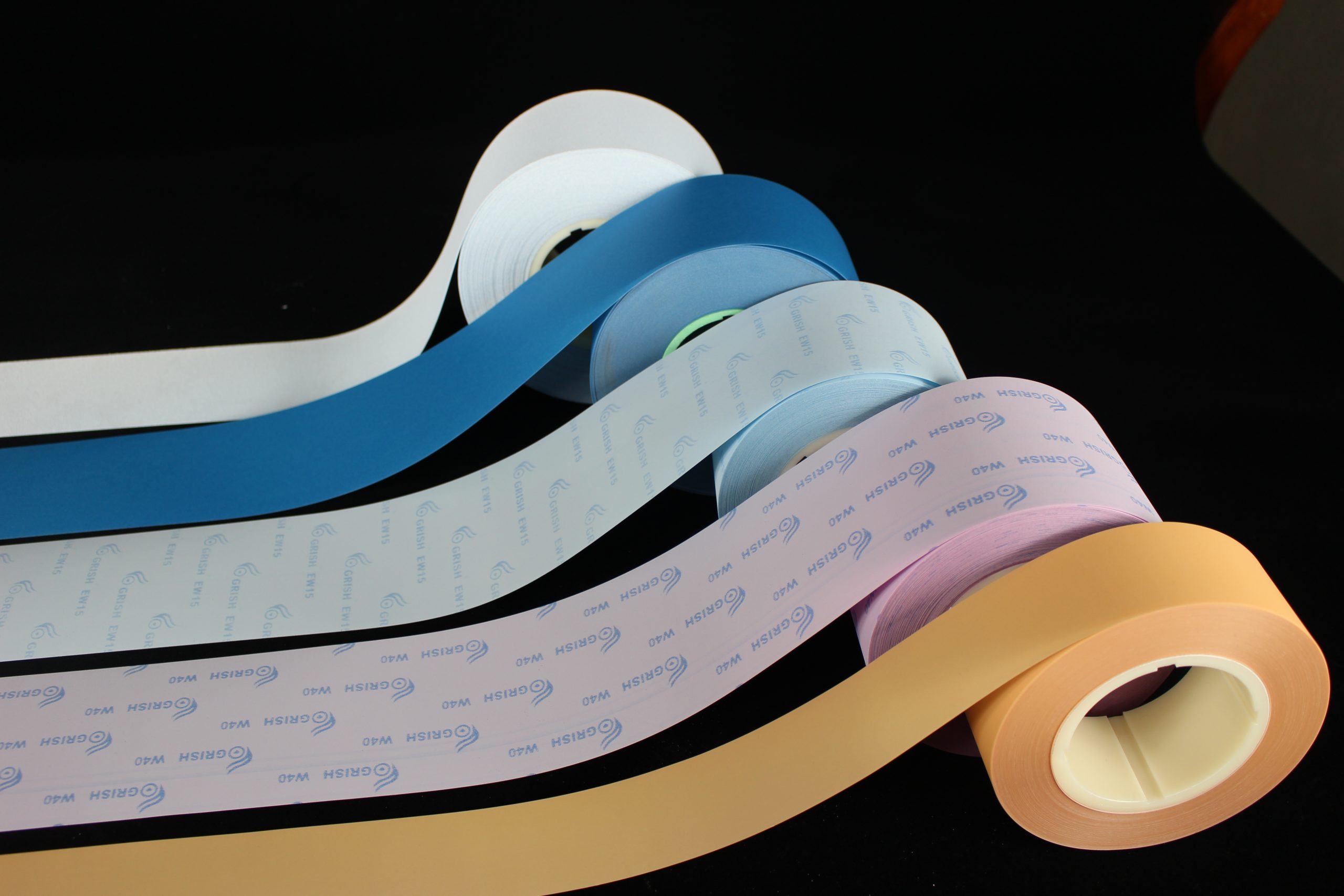

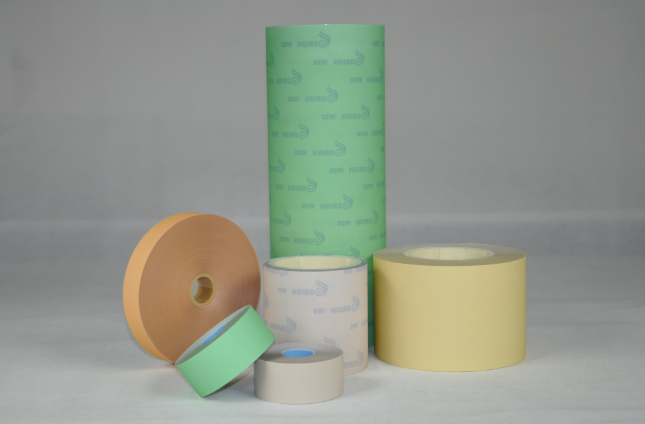

(国瑞升精密抛光砂带)

01

抛光压力使凸轮表面金属晶粒细化,表层硬度可提升 5%~15%(例如从 HRC 58~62 提升至 HRC 60~65),增强抗磨损能力。

02

同时,抛光能消除加工残留的 “表面拉应力”(铣削 / 磨削时金属受热不均产生),转化为微弱的 “压应力”,减少凸轮在高频交变载荷(发动机工作时凸轮持续承受气门弹簧反力)下的 “疲劳裂纹” 风险,避免凸轮轮廓早期崩裂或变形。

四、保证凸轮轮廓精度,确保气门正时准确性

凸轮的升程、相位角、缓冲段曲线直接决定气门开启时间、开度大小(影响发动机进排气效率),加工后若表面存在误差,会间接改变实际轮廓:

01

例如,铣削残留的毛刺可能导致 “有效升程偏大”,使气门开启过度,与活塞顶碰撞;或局部凹陷导致 “升程不足”,进排气量减少,发动机功率下降。

02

抛光通过微量去除材料(通常去除量仅 2-10μm),可修正轮廓微小偏差,确保凸轮实际形状与设计图纸一致,保证气门正时精度,避免怠速不稳、动力下降、油耗升高问题。

五、保改善表面清洁度,减少污染物影响

发动机工作时,若凸轮表面存在加工残留的金属碎屑、氧化皮或油污,会随润滑油循环进入其他部件(如曲轴轴承、机油泵),造成:

01

金属碎屑划伤精密配合面(如轴瓦)。

02

氧化皮脱落堵塞机油滤芯,导致润滑系统供油不足。

03

抛光过程中,不仅去除表面缺陷,还会同步清理这些污染物,配合后续的清洗工序,确保凸轮轴表面清洁度符合发动机装配标准。

六、适配高强化发动机的严苛需求

随着发动机向 “高功率、高转速、低排放” 发展(如涡轮增压、直喷发动机),凸轮轴的工作负荷大幅提升:

01

高转速下,凸轮与挺柱的接触频率可达数千次 / 分钟,摩擦热积累更快。

02

高压缩比发动机中,气门弹簧压力更高,凸轮承受的交变载荷更大。

03

此时,普通加工的凸轮轴难以满足需求,而抛光后的凸轮轴通过上述 “低摩擦、高耐磨、高精度” 特性,可适配严苛工况,例如赛车发动机的凸轮轴需经过多轮精密抛光,才能承受 12000rpm 以上的高转速。

七、总结

综合以上,凸轮轴抛光并非 “表面美化”,而是通过优化表面微观状态与宏观精度,直接关联发动机的动力、油耗、可靠性与寿命,是高端发动机制造中不可或缺的精密工序。