新一代半导体材料氧化镓单晶的制备方法及其超精密加工技术研究进展(3)

大连理工大学的 GAO 等[79]以基于工件旋转磨削 原 理 的 超 精 密 磨 床 为 平 台 , 采 用 #1500( 粒 度10 μm)、 #5000(粒度 3 μm)和#12000(粒度 1 μm)金刚石砂轮研究了不同粒度砂轮磨削氧化镓晶片的表面/亚表面损伤特征、损伤层深度以及损伤层对工件表面硬度的影响,分析了表面/亚表面损伤随磨粒切削深度的变化规律,建立了氧化镓晶片磨削表面层的损伤模型(图 35)。研究发现,超精密磨削氧化镓单晶的亚表面损伤类型与纳米压痕/划痕试验中的亚表面损伤类型基本相同,均产生了堆垛层错、孪晶、位错、微裂纹,但在超精密磨削氧化镓单晶的亚表面还产生了压痕/划痕试验中未观测到的非晶和纳米晶损伤,通过磨粒切削深度模型和磨削热分析,进一步揭示了超精密磨削氧化镓单晶时亚表面产生的非晶和纳米晶损伤是由磨削过程中砂轮表面磨粒和工件表面高速划擦过程中产生的磨削热导致的。此外, #1500、 #5000 和#12000 金刚石砂轮磨削氧化镓晶片的表面/亚表面均未产生微裂纹,实现了氧化镓单晶的延性域磨削。

盐城工学院的 ZHOU 等[80]通过对比金刚石砂轮磨削氧化镓晶片(010)和(100)晶面的磨削力、磨削比能和表面粗糙度等,研究了氧化镓晶片(010)和(100)晶面的加工性能。研究表明,相同磨削条件下,金刚石砂轮磨削氧化镓晶片(010)晶面的磨削力和磨削比能均高于(100)晶面的磨削力和磨削比能,此外, (010)晶面的表面材料主要以脆性断裂的方式被去除,磨削表面能观测到大量明显的破碎坑, (100)晶面的表面材料主要以解理的方式被去除,导致(100)晶面的表面损伤严重,表面粗糙度明显高于(010)晶面。

为了提高工件旋转法磨削氧化镓晶片的表面/亚表面质量,需要减小磨削过程中砂轮磨粒的切削深度,磨粒切削深度越小,磨削晶片的表面和亚表面损伤越小。磨粒切削深度与磨削过程中砂轮表层参与实际切削的有效磨粒数、磨粒粒径、磨削参数、砂轮尺寸等均有关系,建立准确的磨粒切削深度模型对于优化磨削参数,控制磨削晶片的表面/亚表面质量具有重要的指导意义。因此,国内外学者针对基于工件旋转原理的金刚石砂轮磨削晶片的磨粒切削深度模型进行了研究。

中国台湾大学的 YOUNG 等[81]根据工件旋转法磨削晶片时表面材料去除体积相等的原则,建立了磨粒切削深度与砂轮进给速度、砂轮转速、晶片转速等磨削参数和砂轮的磨料粒径、磨料含量、砂轮尺寸等砂轮参数之间的定量关系,推导出工件旋转法磨削的磨粒切削深度解析表达式,基于该模型分析了硬脆晶片由塑性域到脆性域转变的临界切削深度,并通过磨削试验进行了验证,当模型计算的磨粒切削厚度小于晶片脆塑性转换的临界切削深度时,晶片表面材料以塑性变形的形式被去除,反之晶片表面那材料以脆性破坏的形式得以去除。

日本茨城大学的 ZHOU 等[82]根据工件旋转法磨削晶片时,砂轮每旋转一圈在晶片表面径向位置去除材料的横截面积相等的原理,建立了磨粒切削深度与砂轮粒度、砂轮转速、晶片转速、砂轮进给速度等磨削参数的定量关系模型,基于模型研究了不同粒度砂轮磨削晶片的亚表面损伤深度,证明了磨粒切削深度对磨削晶片亚表面损伤的影响,并进一步分析了硬脆晶片延性域磨削对磨床、砂轮和磨削参数的要求等。

大连理工大学的高尚等[83-84]通过分析工件旋转法磨削时砂轮、磨粒和晶片之间的相对运动,推导出磨粒切削深度与砂轮直径和齿宽、磨削参数以及晶片表面作用位置间的数学关系。基于推导的磨粒切削深度模型,进一步研究工件旋转法磨削晶片的亚表面损伤沿晶片半径方向的变化规律,以及磨削参数对晶片亚表面损伤的影响规律,并进行试验验证。结果表明,工件旋转法磨削晶片的亚表面损伤深度沿晶片半径方向从边缘到中心逐渐减小,随着砂轮磨粒粒径、砂轮进给速度、晶片转速的增大和砂轮转速的减小,磨削晶片的亚表面损伤也随之变大,试验结果与模型分析结果一致。

总结上述国内外氧化镓单晶超精密加工技术的研究现状可以发现,采用游离磨料研磨工艺加工氧化镓晶片时由于材料去除机理固有的原因,导致氧化镓晶片不仅加工效率低,而且表面损伤严重,极易解理破碎,难以实现大尺寸氧化镓晶片的高效低损伤加工。基于工件旋转磨削原理的金刚石砂轮超精密磨削技术在加工氧化镓晶片时,具有砂轮表面磨粒分布均匀、磨粒等高性好、磨削力小等优点,能够有效抑制氧化镓晶片解理破碎;此外,通过采用细粒度金刚石砂轮和低进给速度以很小的磨粒切深磨削氧化镓晶片时,能够实现氧化镓单晶的延性域加工,表面粗糙度达到纳米级,表面/亚表面没有微裂纹产生,为实现大尺寸氧化镓晶片的高效低损伤加工提供了有效途径。但目前关于氧化镓晶体超精密磨削加工的表面/亚表面损伤形成机理及其演化规律尚不明确,对材料去除机理的理解不够深入。此外,在氧化镓晶片的产业化加工中,为了协调磨削和抛光工序的加工效率,需要选择合理的金刚石砂轮和工艺参数在给定损伤深度和加工效率条件下加工氧化镓晶片,但目前尚没有针对特定加工目标的系统磨削工艺研究方法,无法指导氧化镓晶片磨削工艺。因此,后续还需深入研究氧化镓晶体超精密磨削的材料去除机理,分析磨削表面的损伤形成机理及其组织结构转变规律,建立损伤深度和加工效率约束下的砂轮特性参数和磨削工艺参数选择方法,才能为大尺寸氧化镓晶片的高效低损伤磨削加工提供理论指导,实现工件旋转法磨削技术在大尺寸氧化镓晶片制造中的应用。

3 结论与展望

(1) 金刚石、氧化镓和氮化铝等超宽禁带半导体材料是制造超高压电力电子器件、射频电子发射器、深紫外光电探测器等高性能半导体器件的新一代半导体材料,相较于金刚石、氮化铝等超宽禁带半导体材料,氧化镓能够通过生长成本低、生长速度快、成品率高、缺陷密度易控制的高温熔体生长技术直接生长大尺寸高质量单晶,目前已实现大尺寸高质量单晶的生长,将是未来最早进入产业化应用的超宽禁带半导体材料。

(2) 在氧化镓单晶制备方面,高温熔体生长技术中的导模法在生长大尺寸氧化镓单晶和控制晶体导电率方面具有优势,是目前最有潜力的大尺寸氧化镓单晶生长方法。为了实现大尺寸高质量氧化镓单晶在高性能半导体器件制造中的产业化应用,在目前的研究基础上,还需进一步对导模法生长氧化镓单晶时生长缺陷的产生机理、 p 型氧化镓单晶的掺杂方法,以及生长工艺对氧化镓单晶生长挥发和坩埚腐蚀的影响规律等进行系统的研究,才能确定合理的生长工艺,开发高稳定性的大尺寸氧化镓单晶生长装备。

(3) 在氧化镓单晶超精密加工技术方面,小尺寸(< 50 mm)氧化镓晶片目前主要采用游离磨料研磨和抛光的传统光学零件加工工艺,但研磨加工极易导致氧化镓晶片发生解理破碎,难以实现大尺寸(≥50 mm)氧化镓晶片的高效率高质量加工。基于工件旋转磨削原理的金刚石砂轮超精密磨削技术是实现大尺寸氧化镓晶片高效低损伤加工的有效方法,但目前超精密磨削氧化镓晶体的表面损伤形成机理及其损伤演化规律尚不清楚,氧化镓单晶有效去除和延性域去除的临界条件尚不明确,表面质量和加工效率约束下的砂轮特性参数和磨削工艺参数选择方法尚未建立,必须针对上述问题进行系统深入的研究,才能为氧化镓晶体的高效低损伤磨削加工提供理论指导。

更多产品信息欢迎您进店选购!

关于国瑞升GRISH®–精密抛光材料专家&专注精密抛光20年

北京国瑞升科技股份有限公司成立于2001年6月,是国内专业从事研发、生产、经营超精密研磨抛光材料的国家级高新技术企业,是具有多项国际国内自主知识产权、多年产品技术研发经验和众多客户应用实践沉淀的业界先驱。

( https://www.bjgrish.com )

国瑞升GRISH®以精准服务为客户提供专业化、定制化的研磨抛光解决方案,以及多种配套化、系列化的精密研磨抛光材料产品、工艺和设备,专注解决客户超精密研磨抛光的高端需求,助力客户成功!

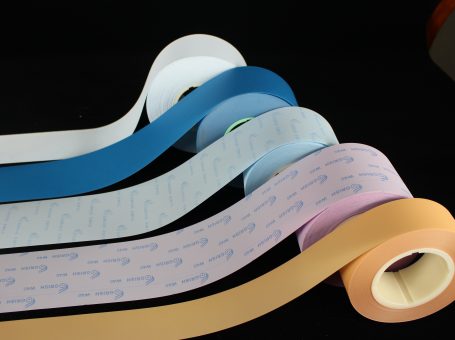

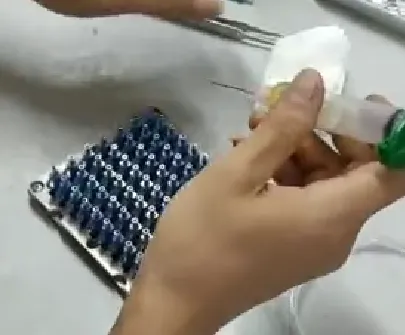

其中国瑞升GRISH®研发生产的超精密抛光膜&抛光带、静电植砂研磨带&抛光带、3D立体凹凸磨料、单晶&多晶&类多晶–金刚石微粉及对应研磨液、CMP抛光液、研磨助剂等多种超精密抛光耗材,广泛应用于光通信、汽车、半导体、LED、蓝宝石、精密陶瓷、LCD、3C电子、辊轴、口腔医疗等多个行业,并已出口至美国、英国、德国、俄罗斯、日本、韩国、印度、巴西等多个国家和地区。

欢迎您关注

国瑞升GRISH®

以专业化、系列化、

配套化、定制化的产品,

精准服务,助客户成功!