光纤 || “如何减少和控制光纤断裂的不良数量?

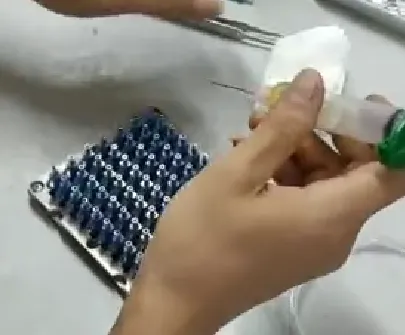

在光缆制作过程中,有一道工序是去除光缆头上的光纤胶。为了减少光缆最终抛光时的不良端面数量,需要对光缆制作过程中 […]

阅读更多-

2024.01.09

光纤 || “四角研磨机维护与保养指南”来了

光纤四角研磨机,是研磨抛光过程中必须用到的设备。为了使研磨机保持正常工作状态,以达到稳定的生产效率,适当的维护与保养是很有必要的。以下将为大家分享一些从开机生产到生产完毕并关机的注意事项,以及周期保养的方法和要点。

-

2024.01.02

微米级金刚石磨粒表面处理技术及应用研究

本文通过化学镀镍的方式制备微米级金刚石颗粒表面镍层包裹,无漏镀无连晶。热处理工艺加工后磨粒比表面积增大,微粉的自锐性增强,在独特的加工制造领域可以替代多晶金刚石应用。

-

2023.09.22

开放分享 共同成长

此次参访,企业家们对国瑞升无私分享的大爱付出表示衷心感谢,同时,对公司勤奋工作的员工、有序的生产流程、严格的质量控制、和谐的工作氛围等给予了高度评价。