微米级金刚石磨粒表面处理技术及应用研究

摘要

科技急速发展,人们对光纤端面加工精度、精密半导体材料减薄加工等的要求越来越高,使得作为超硬磨料代表的人造金刚石微粉拥有了广泛的用武之地,磨料的表面处理技术亟待提高。金刚石微粉的表面处理技术有很多,一个重要的应用是对金刚石进行表面镀覆及热处理。本文通过化学镀镍的方式制备微米级金刚石颗粒表面镍层包裹,无漏镀无连晶。热处理工艺加工后磨粒比表面积增大,微粉的自锐性增强,在独特的加工制造领域可以替代多晶金刚石应用。

前言

金刚石具有高热导率、低密度、高耐磨性、高的抗压强度、化学稳定性好等优点,在各行各业中具有巨大的应用潜力【1】。在金刚石表面镀覆一层金属能赋予金刚石许多新的特性:提高了金刚石的强度、金刚石与基体的界面结合能力、隔氧保护、减轻金刚石热损伤程度、改善金刚石与基体界面的物理化学性能,还能提高金刚石工具的耐磨性和切削能力【2】。

随着光伏和LED产业的不断发展,超硬材料的应用也迅速发展,而金刚石线锯由于具有切缝窄、加工效率高等优点而被广泛应用【3】。为提高电镀金刚石线锯的制备效率及基体与耐磨料的结合力,可采用镀覆金刚石,一般要求镀层均匀、致密、有适量凸起、增重率为15~55%。镀覆金属不仅可以提高金刚石的抗压强度、增加与基体的结合力,还可以很好地提高线锯的生产效率、导热系数、改善线锯的使用性能。

为减少损耗,线锯的发展趋势为小直径(0.1mm,甚至更细),这就要求制备线锯用的金刚石磨料粒度越来越细。虽然目前金刚石表面镀覆金属的技术已经比较成熟,但对于较细粒度金刚石镀覆工艺的研究还不足,即便可以对其镀覆金属,还有一些问题存在,如生产效率低、连晶、漏镀等。

《线锯用金刚石微粉化学镀镍工艺研究》中介绍的镀镍方法,制备的金刚石微粉连晶和漏镀严重,金刚石微粉其镍镀层薄、不够致密、表面张力大,容易团聚。而分散性良好的镀镍微粉对于金刚石丝锯镀覆时获得上砂均匀、结合牢固的高质量复合镀层具有重要意义【4】。

《金刚石微粉表面镀覆研究进展》中介绍了目前的微粉镀覆工艺存在的问题:由于研磨液、精磨片、线锯等对金刚石颗粒的粒度要求比较细,这就需要对细粒度金刚石表面镀覆,但目前工业上最细能做到5~10μm,且其性能还存在较高比率的漏镀、连晶、镀覆不均匀的问题【5】。

一、微米级金刚石化学镀镍

金刚石线锯也称为金刚线,是指利用电镀工艺或树脂结合的方法,将金刚石磨料固定在金属丝上。为提高电镀金刚石线锯的制备效率及基体与耐磨料的结合力,可采用镀覆金刚石,一般要求镀层均匀、致密、有适量突起、增重率为15~55%。镀覆金属不仅可以提高金刚石的抗压强度、增加与基体的结合力,还可以很好地提高线锯的生产效率、导热系数、改善线锯的使用性能。

1. 工艺流程

金刚石是非导电性物质,直接进行化学镀则不能在其表面沉积金属。为了实验能够顺利进行,要进行前处理工艺。前处理是在表面预先形成有自催化能力的金属中心的过程,而要使化学镀能够顺利实现,则必须将磨粒表面进行一系列处理。

2. 结果测试分析

(1)镀镍结果检测

镀镍增重量d计算公式如下图:

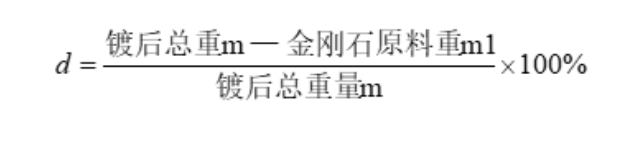

本实验采用单晶金刚石微粉D10-20进行化学镀镍实验,激光粒度仪测试微粉中值粒径为13.41μm,见图1-1。

实验数据记录如表1-1所示:

图1-1:金刚石微粉D10-20粒度图

| 微粉型号 | D10-20 |

| 设计增重(%) | 30 |

| 镀覆种类 | 化学镀 |

| 镀前重量(g) | 200 |

| 镀后重量(g) | 288 |

| 增重(%) | 30.6 |

表1-1:金刚石镀镍刺实验数据

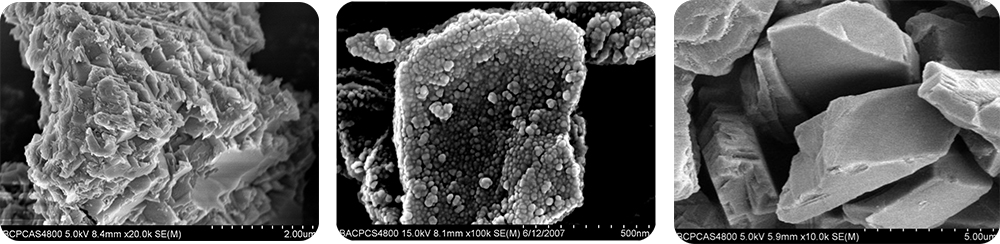

(2)SEM测试结果

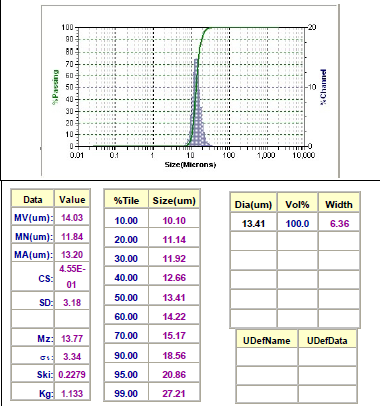

树脂结合剂金刚石D10-20微粉,其中值粒径约为13.41μm,通过化学镀镍工艺镀覆后,金刚石微粉的状态如下所示,见图1-2。镀镍前,金刚石微粉颗粒感明显,棱角分明;镀镍后镍层均匀包裹无明显漏镀现象、微粉颗粒分布均匀、颗粒之间连晶少。

图1-2:金刚石化学镀镍前后对比

左:镀镍前,右:镀镍后

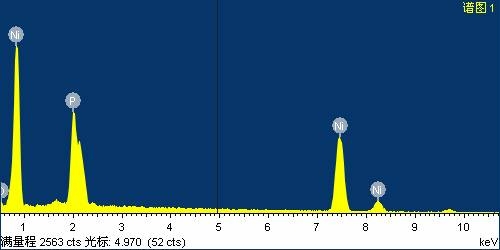

(3)EDS测试

对化学镀镍测金刚石样品进行EDS测试,如图1-3所示,我们发现,金刚石微粉表面镀覆的金属为Ni-P形态合金。

图1-3:金刚石化学镀镍刺样品EDS测试

(4)差热分析测试

根据通过化学镀覆方法得到的金刚石样品进行差热分析测试,结果见图1-4,曲线在373 ℃处都出现一放热峰[6], 该峰是由Ni-P合金镀层由非晶态向晶态转化而产生的。曲线上高温处的放热峰是由金刚石的氧化而产生的,该峰对应的温度即为金刚石的氧化温度。因为原料金刚石微粉在空气中加热800℃时候就会发生氧化,镀镍后金刚石的氧化温度明显高于金刚石的氧化温度。这是由于金刚石表面的Ni-P 合金层隔绝外界氧的作用, 防止了内部金刚石的氧化。

图1-4:金刚石化学镀镍刺样品差热分析测试

二、超细金刚石微粉热处理

随着超精密研磨抛光技术的发展,为了减少采用单晶金刚石微粉对工件加工时,尖锐棱角所造成的划伤,我们对该微粉进行热处理加工。

这样制备出的特种金刚石微粉状态呈现为独特的粗糙度外形,充分利用了金刚石的切削能力,加工光洁度大大提高。因为热处理过后的微粉其金刚石强度会有降低,颗粒本身的自锐性更高,可以增强工具的持续研磨能力。

1、工艺流程

热处理金刚石是将单晶金刚石微粉采用特殊加工工艺处理,使其具有多晶金刚石微粉特性的一类磨料,具有比表面积大、高自锐性、研磨端面细腻、划伤少的特点。

2、结果测试分析

(1)得率计算

本实验采用单晶金刚石微粉D2-4和D10-20分别进行热处理实验,中值粒径采用激光粒度仪microtrac3500进行测试,数据记录如表2-1所示:

| 微粉型号 | 得率(%) | 中值粒径(μm) |

| D2-4 | 53.7 | 2.98 |

| D10-20 | 78.5 | 12.25 |

表2-1:金刚石镀镍刺实验数据

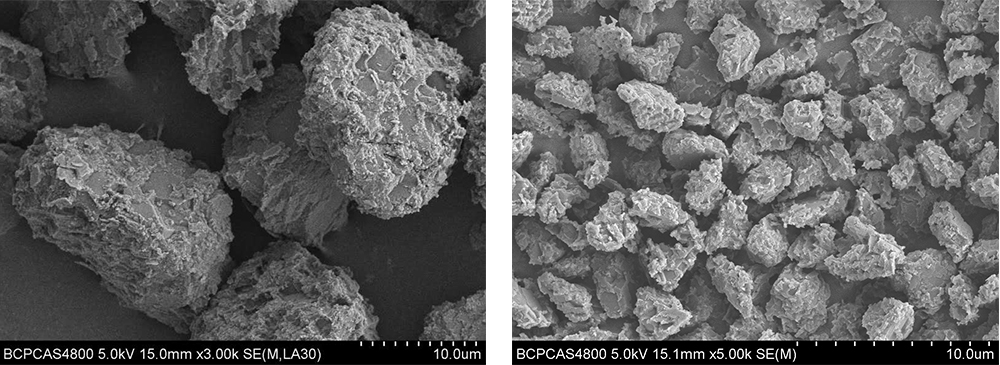

(2)SEM测试结果

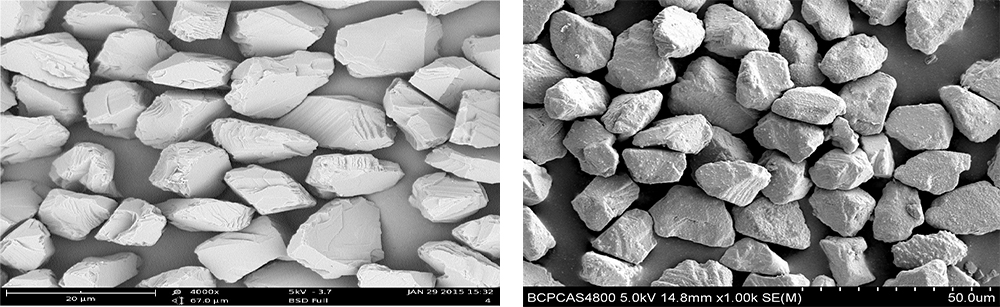

在超硬磨料中,单晶金刚石表面棱角分明,晶型较为完整,多晶金刚石为无数个细小单晶的结合体,而本实验的热处理金刚石就人为的让单晶金刚石表面特殊粗糙化,形成类多晶的状态,见图2-1。

图2-1:不同金刚石磨料形貌对比

a:热处理金刚石;b:多晶金刚石;c:单晶金刚石

从图2-2可以看出,经过特殊加工工艺制备的单晶金刚石微粉表面粗化后的产品,其比表面积极大提高,具有了很多新的研磨棱角,可以在研磨抛光过程中通过不断地自锐产生源源不断的持续磨削能力。

图2-2:不同粒度金刚石热处理后形貌对比

a:D2-4;b:D10-20;

(3)研磨速率测试

实验分别对两种粒度型号微粉进行热处理加工,得出的产品制备成油性研磨液在平面研磨机上测试速率,研磨对象为2英寸蓝宝石衬底,数据如下表2-2:

| 微粉型号 | D2-4 | D10-20 |

| 中值粒径(μm) | 2.98 | 12.25 |

| 速率(μm/min) | 0.75 | 3.56 |

| 表面粗糙度(nm) | 21 | 50 |

表2-2:金刚石镀镍刺实验数据

三、结 论

1、本文通过化学镀的方法制备了超细粒度金刚石微粉的镀镍品,并且可以控制镍层包裹严密、漏镀少、连晶少;

2、通过调整化学镀前处理流程,科学合理的改善工艺,并且引入超声处理,可以有效地消除细粒度微粉镀镍后的漏镀、连晶等不良现象;

3、测试显示,化学镀镍金刚石表面镀层为Ni-P合金形态;

4、通过SEM测试发现镀镍后金刚石微粉颗粒感明显,镍层分布均匀;

5、单晶金刚石微粉在催化剂和高温下,适当的条件下可以从金刚石转化为石墨形态;

6、特殊表面粗化后的金刚石颗粒可以达到类多晶金刚石的状态,比表面积极大提高,自锐性明显增强;

7、特殊热处理工艺制备的微粉粒度分布均匀,研磨能力高于相同粒度的多晶金刚石。

参考文献

[1] 陈超,彭放,张美光,孙刚,王江华.金刚石颗粒表面均匀电镀工艺研究.表面技术.Vol.35 NO.1 Feb.2006

[2] 孙毓超等.金刚石—金属化学键合工艺研究.冶金部鉴定材料(四),1992,11: 2-4.

[3] 孙毓超,尹世平,邓华.镀镍刺金刚石的SEM 显微形貌.金刚石与磨料磨具工程. June 2003 Serial.135 No.3

[4] 代晓楠,何伟春,栗正新.线锯用金刚石微粉化学镀镍工艺研究.超硬材料工程. 2017,(1):15-19

[5] 代晓楠,何伟春.金刚石微粉表面镀覆研究进展【J】.广州化工. 2016,(5):41-43

[6] 于升学,邵光杰,韩树民.人造金刚石控制增量化学镀镍工艺的研究.材料保护.第31卷 第3期