-

2024.04.16

国瑞升集团董事长葛丙恒博士 受邀参加首届“香港世界青年科学大会”

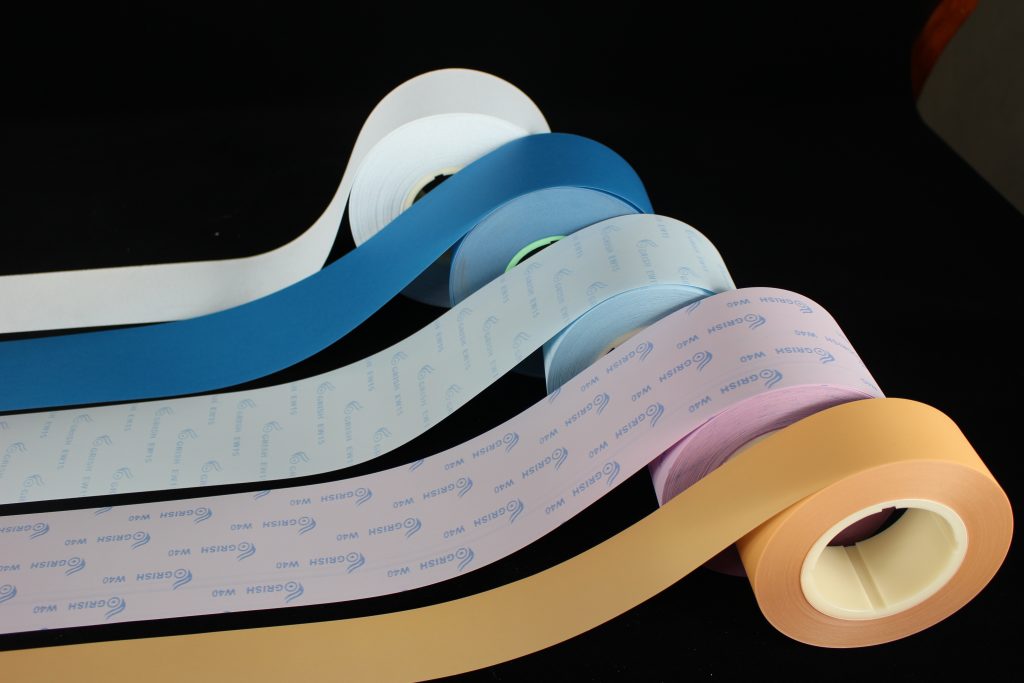

本次盛会,对于香港加快国际创科中心建设,打造国际青年科技交流合作高地具有重要意义。从全人类发展的高度看,科学是未来,青年是未来,超精密研磨抛光材料也是未来!为此,国瑞升集团会抓住时代机遇,密切关注行业需求,在超精密研磨抛光领域不断开发出更多的新技术、新工艺、新产品,匠心打磨,致广大而尽精微!

-

2024.02.03

”聚力同行,凝创未来”— 北京国瑞升集团2023年会庆典纪实

这场年会,是国瑞升人共同编织的一场梦,是一个充满诗意和远方的梦。在这个梦中,我们看到了国瑞升集团的辉煌未来,看到了每一位员工脸上洋溢的幸福笑容,更看到了不久将来我们的欢歌笑语。我们坚信:匠心打磨,致广大而尽精微!在我们的助力下,研磨抛光行业会更加的璀璨夺目、光鲜耀眼,也会照进更多人的生活。

-

2024.01.09

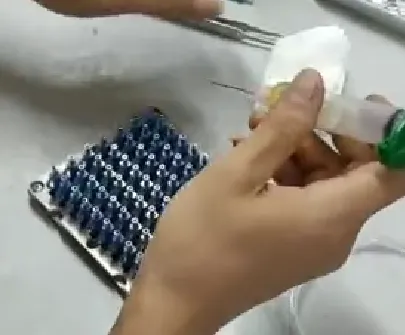

光纤 || “四角研磨机维护与保养指南”来了

光纤四角研磨机,是研磨抛光过程中必须用到的设备。为了使研磨机保持正常工作状态,以达到稳定的生产效率,适当的维护与保养是很有必要的。以下将为大家分享一些从开机生产到生产完毕并关机的注意事项,以及周期保养的方法和要点。