Micro-LED全面科普

文章来源:知乎–筱明

一、什么是Micro-LED?

Micro-LED,顾名思义,就是特别小的LED。

在1990年代显示TFT-LCD背光模组开始蓬勃发展时,有部分厂商看中LED具有高色彩饱和度、省电、轻薄等特点,将LED用作背光源显示技术。然而因LED成本过高、散热不佳、光电效率低等因素,LED技术在当时并没有得到较大的发展。

直到2000年,蓝光LED芯片刺激荧光粉制成白光LED技术的制程、效能、成本开始逐渐成熟;当进入2008年,白光LED背光模组呈现爆发性的成长,几年间几乎全面取代了冷阴极荧光灯管,其应用领域有手机、平板电脑、笔电、台式显示器乃至电视等等。

与此同时,因TFT-LCD非自发光的显示原理所致,其opencell穿透率约在7%以下,造成TFT-LCD的光电效率低落;且白光LED所能提供的色饱和度仍不如三原色LED,大部分TFT-LCD产品约仅72%的NTSC标准色域,无法表现出良好的色彩显示能力;此外,TFT-LCD无法提供足够的亮度显示能力,致使在室外环境下的影像和色彩辨识度低,为其一大应用缺陷。LCD的种种缺陷造就了另一种直接利用三原色LED做为自发光显示点划素的LED Display或Micro LED Display的技术的蓬勃发展。

Micro-LED又称微型发光二极管,是指高密度集成的LED阵列,阵列中的LED像素点距离在10微米量级,每一个LED像素都能自发光。得益于新一代的显示技术——Micro-LED技术,即LED微缩化和矩阵化技术。指的是在一个芯片上集成的高密度微小尺寸的LED阵列,如LED显示屏每一个像素可定址、单独驱动点亮,可看成是户外LED显示屏的微缩版,将像素点距离从毫米级降低至微米级。该技术将传统的无机LED阵列微小化,每个尺寸在10微米尺寸的LED像素点均可以被独立的定位、点亮。也就是说,原本小间距LED的尺寸可进一步缩小至10微米量级。Micro-LED的显示方式十分直接,将10微米尺度的LED芯片连接到TFT驱动基板上,从而实现对每个芯片放光亮度的精确控制,进而实现图像显示。

而Micro LED display,则是底层用正常的CMOS集成电路制造工艺制成LED显示驱动电路,然后再用MOCVD机在集成电路上制作LED阵列,从而实现了微型显示屏,也就是所说的LED显示屏的缩小版。

二、Micro-LED的原理?

同LED一样,MicroLED典型结构是一个半导体器件,由直接能隙半导体材料构成。半导体晶片由两部分组成,一部分是P型半导体,在它里面空穴占主导地位,另一端是N型半导体,在这边主要是电子。但这两种半导体连接起来的时候,它们之间就形成一个P-N结。当电流通过导线作用于这个晶片的时候,电子就会被推向P区,在P区里电子跟空穴复合,然后就会以光子的形式发出能量。Micro-LED光谱主波长度约为20nm的紫外光,可提供极高的色饱和度。

显示器晶片表面必须制作成如同LED显示器般的阵列结构,且每一个点划素必须可定址控制、单独驱动点亮。若透过互补式金属氧化物半导体电路驱动则为主动定址驱动架构,MicroLED阵列晶片与CMOS间可透过封装技术。

黏贴完成后Micro LED能藉由整合微透镜阵列,提高亮度及对比度。Micro LED阵列经由垂直交错的正、负栅状电极连结每一颗Micro LED的正、负极,透过电极线的依序通电,透过扫描方式点亮Micro LED以显示影像。

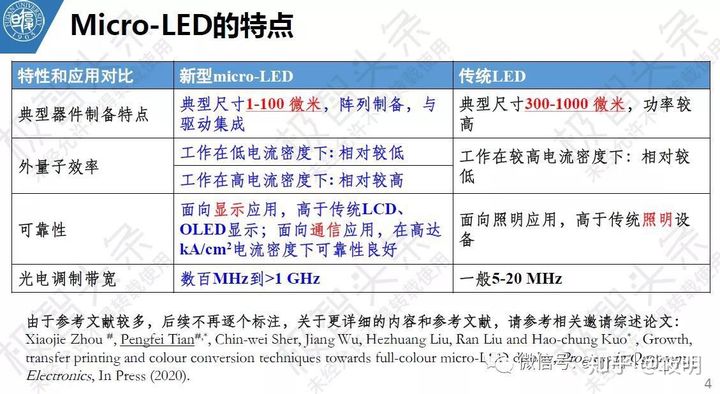

相较传统的LED显示器件,新型Micro-LED从原有的300-1000微米的典型尺寸缩小到1-100微米,使之在同等面积的芯片上可以获得更高的集成数量。因LED自发光的显示特性,极大地提高了Micro-LED地光电转换效率,可以实现低能耗或高亮度的显示器设计。

这样可解决目前显示器应用的两大问题,一是穿戴型装置、手机、平板等设备的80%以上的能耗在于显示器上,低能耗的显示器技术可提供更长的电池续航力;二是环境光较强致使显示器上的影像泛白、辨识度变差的问题,高亮度的显示技术可使其应用的范畴更加宽广。

三、Micro-LED的工业实现?

Micro-LED是将LED结构设计进行薄膜化、微小化、阵列化,其尺寸仅在1-100μm等级左右;后将Micro-LED批量式转移至电路基板上,其基板可为硬性、软性之透明、不透明基板上;再利用物理沉积制程完成保护层与上电极,即可进行上基板的封装,完成一结构简单的Micro-LED显示。

对于Micro-LED的工艺问题,很多人认为,可以从传统LED屏中摄取经验。但是,Micro-LED与传统led显示产品差别巨大。与传统LED显示屏比较,Micro-LED的差别主要在于:1.精密程度数十倍的提升;2.集成工艺从直插、表贴、COB封装等变成了“巨量微转移”;3.缺陷可修复性几乎为零;4.背板从印刷电路板,变成了液晶和OLED显示所使用的TFT基板,或者CPU与内存所采用的单晶硅基板。即与传统LED显示屏比较,Micro-LED在晶粒、封装、集成工艺、背板、驱动等每一个方面都不一样。

以下我们对Micro-LED制造工艺分步骤进行讨论:

第一 LED晶体薄膜化、微小化、阵列化——微缩制程技术

目前对于半导体与芯片的制程微缩目前已到极限,而在制造上的微缩却还存在相当大的成长空间,对于Micro-LED制程上,目前主要呈现分为三大种类:Chip bonding(芯片级焊接)、Wafer bonding(外延级焊接)和Thin film transfer薄膜转移)

Chip bonding(芯片级焊接)

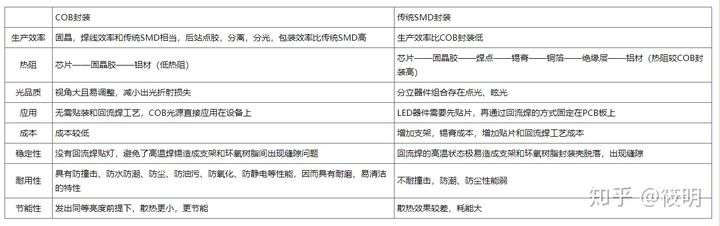

将LED直接进行切割成微米等级的Micro LED chip(含磊晶薄膜和基板),利用SMT技术或COB技术,将微米等级的Micro LED chip一颗一颗键接于显示基板上。优点在于可以调节转移间距,但不具有批量转移能力。

SMT技术(表面贴装技术)是电子组装行业里最流行的一种技术和工艺。它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器件)安装在印制电路板(Printed Circuit Board,PCB)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。主要工艺步骤有来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 =>烘干(固化)=>回流焊接 => 清洗 => 插件 => 波峰焊 => 清洗 => 检测 => 返修。

COB(Chip On Board):小间距显示技术,即直接将LED发光晶元封装在PCB电路板上,并以CELL单元组合成显示器的技术方式。我们将COB封装技术与SMT的子类传统的SMD技术进行对比。

Wafer bonding(外延级焊接 )

在LED的磊晶薄膜层上用感应耦合等离子离子蚀刻(ICP),直接形成微米等级的Micro-LED磊晶薄膜结构,此结构之固定间距即为显示画素所需的间距,再将LED晶圆(含磊晶层和基板)直接键接于驱动电路基板上,最后使用物理或化学机制剥离基板,仅剩4~5μm的Micro-LED磊晶薄膜结构于驱动电路基板上形成显示划素。优点是具有批量转移能力,但是不可以调节转移间距。

感应耦合等离子体刻蚀技术的原理是通入反应气体使用电感耦合等离子体辉光放电将其分解,产生的具有强化学活性的等离子体在电场的加速作用下移动到样品表面,对样品表面既进行化学反应生成挥发性气体,又有一定的物理刻蚀作用。因为等离子体源与射频加速源分离,所以等离子体密度可以更高,加速能力也可以加强,以获得更高的刻蚀速率,以及更好的各向异性刻蚀。主要用于刻蚀Si基材料,Si,SiO2,SiNx,低温深Si刻蚀等,广泛应用于物理,生物,化学,材料,电子等领域。

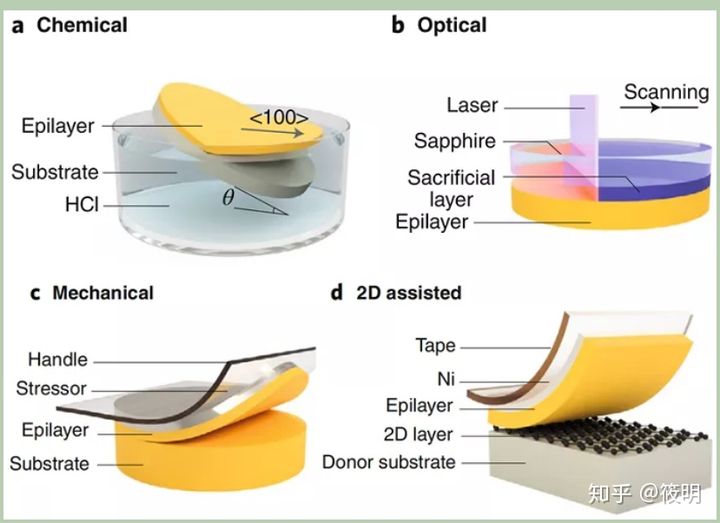

将生长的外延层从基板上剥离和转移,这允许高度不匹配的材料系统的异质集成。Lift off方法能够将epilayer转移到任何的衬底上,并且如果衬底在lift off过程中没有损坏,昂贵的衬底还可以反复使用,从而降低器件生产的总成本。随着异质材料异质集成需求的不断增长,各种不同的lift off技术得到了发展,包括epitaxial lift-off (ELO)、机械剥离、laser lift-off和二维(2D)材料辅助层转移(2DLT)等。特别是2DLT需要独特的外延技术,如远端外延或范德华(van der Waals, vdW)外延,使单晶薄膜在二维材料上生长,在较弱的vdW界面上容易脱落。

激光剥离技术通过利用高能脉冲激光束穿透蓝宝石基板,光子能量介于蓝宝石带隙和GaN带隙之间,对蓝宝石衬底与外延生长的GaN材料的交界面进行均匀扫描;GaN层大量吸收光子能量,并分解形成液态Ga和氮气,则可以实现Al2O3衬底和GaN薄膜或GaN-LED芯片的分离,使得几乎可以在不使用外力的情况下,实现蓝宝石衬底的剥离。

机械剥离是一种在微米厚度范围内制造薄膜的方法,是一种相对粗糙的额工艺,它产生的薄膜厚度在几百纳米到几微米范围内。

2DLT技术利用了vdWE和外延技术的优点来生成free-standing单晶膜。这种方法是通过vdWE和外延与二维材料辅助转移技术相结合实现的,其中二维材料的弱vdW结合促进了外延生长薄膜从衬底上剥离,在剥离后留下一个原始的表面。

Thin film transfer(薄膜转移)

使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜层,再利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构;或者,先利用感应耦合等离子离子蚀刻,形成微米等级的Micro-LED磊晶薄膜结构,再使用物理或化学机制剥离LED基板,以一暂时基板承载LED磊晶薄膜结构。最后,根据驱动电路基板上所需的显示画素点间距,利用具有选择性的转移治具,将Micro-LED磊晶薄膜结构进行批量转移,链接于驱动电路基板上形成显示画素。此方法成本低,对显示基板尺寸无限制,具有批量转移能力。

最后,根据驱动电路基板上所需的显示划素点间距,利用具有选择性的转移治具,将Micro LED磊晶薄膜结构进行批量转移,键接于驱动电路基板上形成显示划素。

所用到的具体技术同上。

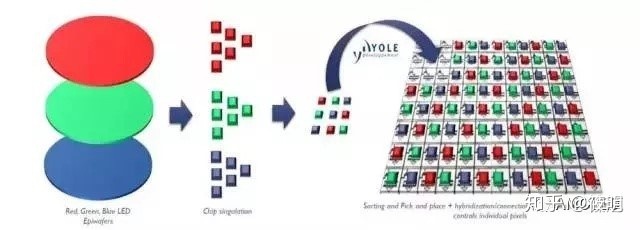

第二 批量转移至电路基板——巨量转移技术

Micro-LED实质上可以看作将LED器件进行数百倍乃至数千倍的缩小,以使更多更小的Micro-LED的发光集成在同等面积的芯片上。所以在工业上实现Micro-LED的技术瓶颈就在于此。这就涉及到一种其他电子行业几乎都不会用到的高难度工艺——“巨量微转移”(也叫巨量转移)技术。“巨量转移”是一个什么技术呢?简单说就是在指甲盖大小的TFT电路基板上,按照光学和电气学的必要规范,均匀焊接数量达成百上千个,甚至更多红绿蓝三原色LED微小晶粒,且对允许的工艺失败率有着极为苛刻的要求。只有达到这样程度工艺的一个产品,才能真正应用到实际产品中来。、

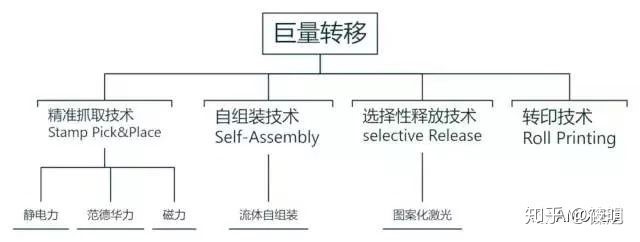

目前看来,“巨量转移”都还是一个“量产前”技术,为了实现“巨量转移”的目标,市面上一些相当不一样的技术。现在总结如下:

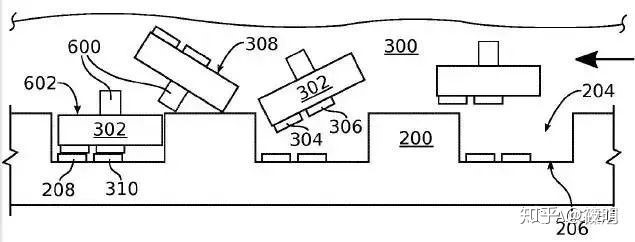

如上图所示,目前根据已有的资料调查显示,巨量转移技术按照原理的不一样,主要分为四个流派:精准抓取,自组装,选择性释放和转印技术。

1.Pick&Place技术

● 采用范德华力

如下为X-Celeprint的Elastomer Stamp技术,这属于pick&place阵营的范德华力派。其采用高精度控制的打印头,进行弹性印模,利用范德华力让LED黏附在转移头上,然后放置到目标衬底片上去。目前采用的弹性体(Elastomer)一般是PDMS。X-Celeprint也称其技术为Micro-Transfer_Printing(μTP)技术。

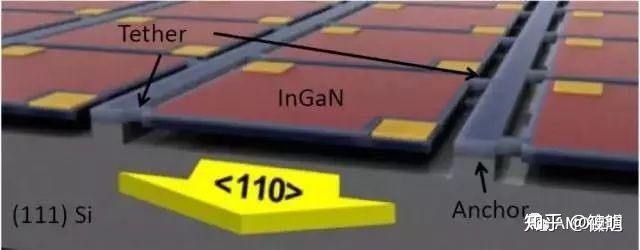

要实现这个过程,对于source基板的处理相当关键,要让制备好的LED器件能顺利地被弹性体材料(Elastomer)吸附并脱离源基底,先需要通过处理LED器件下面呈现“镂空”的状态,器件只通过锚点(Anchor)和断裂链(Techer)固定在基底上面。当喷涂弹性体后,弹性体会与器件通过范德华力结合,然后将弹性体和基底分离,器件的断裂链发生断裂,所有的器件则按照原来的阵列排布,被转移到弹性体上面。制作好“镂空”,“锚点”和“断裂点”的基底见下图所示。

● 采用磁力

利用磁力的原理,是在LED器件中混入铁钴镍等材料,使其带上磁性。在抓取的时候,利用电磁力控制,达到转移的目的。

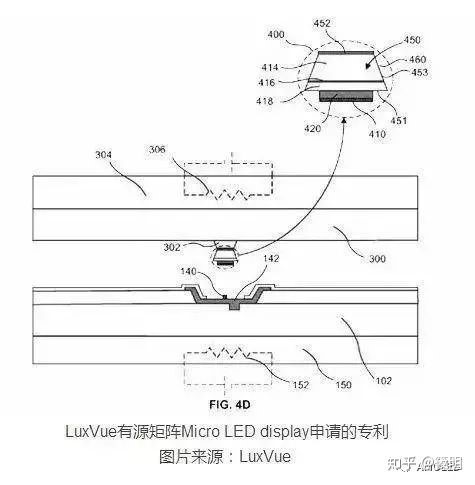

● 采用静电力

Luxvue是苹果公司在2016年收购的创业公司。其采用的是静电力的peak-place技术。其具体的实现细节我没有查到,只有如下的两个专利或许能透漏出其细节的一鳞半爪。希望后面能得到更多的细节。采用静电力的方式,一般采用具有双极结构的转移头,在转移过程中分布施加正负电压,当从衬底上抓取LED时,对一硅电极通正电,LED就会吸附到转移头上,当需要把LED放到既定位置时,对另外一个硅电极通负电,转移即可完成。

2.自组装技术

首先,其将LED外表包覆一层热解石墨薄膜,放置在磁性平台,在磁场引导下LED将快速排列到定位。采用这种方式,应该是先会处理磁性平台,让磁性平台能有设计好的阵列分布,而分割好的LED器件,在磁场的作用下能快速实现定位,然后还是会通过像PDMS一类的中间介质,转移到目标基底上去。这种技术方式的好处有如下:

避免对源基板的器件进行复杂的结构设计去适应巨量转移工艺。

因为LED会批量切割,因此可以在转移前进行筛选,先去除不合格的LED。

采用磁性自组装,预计时间会更加快速。

源基板不需要过多考虑目标基板的实际阵列排布,预期可以有更大的设计空间。

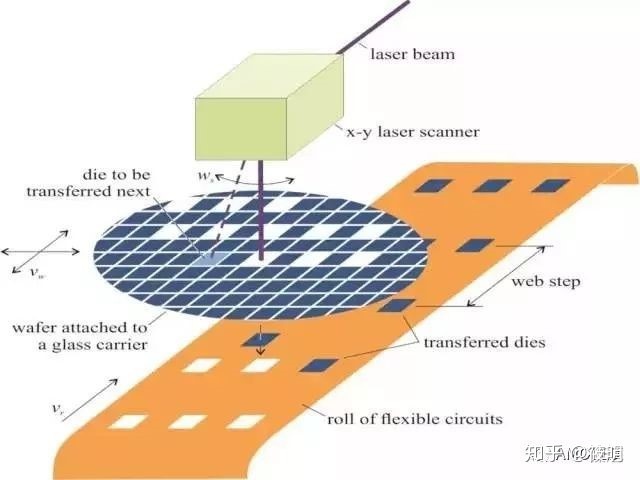

3.选择性释放技术

通过激光束对源基底的快速扫描,让其直接脱离源基板而集成到目标基板上。对于这种技术的前景,目前仍然需要更多技术细节的支持。

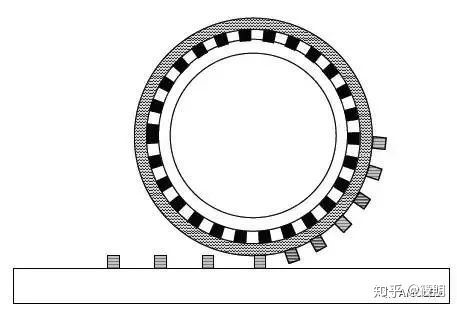

4. 转印技术

如下为KIMM公司的转印技术技术,转印技术通过滚轮将TFT与LED转移到玻璃基底上面。对于这种技术,技术难度看起来非常大,特别是在于如果保证生产良率上面。

此外:在当今追求色彩化以及高分辨率高对比率、用户对屏幕的显示能力越来越苛刻的严峻趋势下,Micro-LED的彩色化是一个重要的研究方向。以下将对当前重要的几种Micro-LED的彩色化实现方式加以讨论,包括RGB三色LED法、UV/蓝光LED 发光介质法、光学透镜合成法

四、Micro-LED应用前景如何?

Micro-LED具有高解析度、低功耗、高亮度、高对比、高色彩饱和度、反应速度快、厚度薄、寿命长等特性,功率消耗量可低至LCD的10%、OLED的50%,是业界期待的下一代显示技术。目前如果考虑现有技术能力,Micro-LED有两大应用方向,一是可穿戴市场,以苹果为代表。二是超大尺寸电视市场,以Sony为代表。

OLED和Micro LED对比LCD在各个功能性指标方面(PPI、功耗、亮度、薄度、显色指数、柔性面板适应度)都有显著优势,虽然LCD面板应用时间较长,供应链成熟度较高,有价格优势,但在将来必会被OLED和Micro LED替代。

OLED和Micro LED都是面向未来的显示技术,两者从工业实践的角度来看有不小的差距,Micro LED在性能上优于OLED。Micro LED是将微米等级的Micro LED巨量转移到基板上,类似微缩的户外LED显示屏,每一个Micro LED都定址并且可以单独驱动点亮,相较OLED更加省电,反应速度更快,OLED比LCD更薄、显示更清晰,但如果要省电,得降低高亮度显示和白色画面,视觉表现会受到影响。Micro LED技术上已经突破了OLED的局限,亮度和饱和度相比之下都更高。此外OLED材料是有机发光二极管,在使用寿命上天然无法与Micro LED等有机发光二极管相比,在需要使用时候命的应用领域,如汽车抬头显示、大型屏幕投影等方面Micro LED更具竞争力。

从短期来看Micro-LED市场集中在超小型显示器,从中长期来看,Micro-LED的应用领域非常广泛,横跨穿戴式设备、超大室内显示屏幕外,头戴式显示器(HUD)、抬头显示器(HUD)、车尾灯、无线光通讯 Li-Fi、AR/VR、投影机等多个领域。目前,AR/VR市场逐步扩大,对于面板的要求也越来越高,旧有的LCD显示器和OLED显示器已经跟不上越来越高的市场需求。随着这种需求愈加迫切,厂商们必将会寻找新的屏幕显示技术来替代现有的LCD或是OLED显示器,而这种新技术Micro-LED恰好能满足要求。

作为一种新的显示技术,Micro-LED发展速度到底有多快,发展方向如何,这场显示领域的革命又能够何时掀起,让我们拭目以待!

更多产品信息欢迎您进店选购!

关于国瑞升GRISH®–精密抛光材料专家&专注精密抛光20年

北京国瑞升科技股份有限公司成立于2001年6月,是国内专业从事研发、生产、经营超精密研磨抛光材料的国家级高新技术企业,是具有多项国际国内自主知识产权、多年产品技术研发经验和众多客户应用实践沉淀的业界先驱。

( https://www.bjgrish.com )

国瑞升GRISH®以精准服务为客户提供专业化、定制化的研磨抛光解决方案,以及多种配套化、系列化的精密研磨抛光材料产品、工艺和设备,专注解决客户超精密研磨抛光的高端需求,助力客户成功!

其中国瑞升GRISH®研发生产的超精密抛光膜&抛光带、静电植砂研磨带&抛光带、3D立体凹凸磨料、单晶&多晶&类多晶–金刚石微粉及对应研磨液、CMP抛光液、研磨助剂等多种超精密抛光耗材,广泛应用于光通信、汽车、半导体、LED、蓝宝石、精密陶瓷、LCD、3C电子、辊轴、口腔医疗等多个行业,并已出口至美国、英国、德国、俄罗斯、日本、韩国、印度、巴西等多个国家和地区。

欢迎您关注

国瑞升GRISH®

以专业化、系列化、

配套化、定制化的产品,

精准服务,助客户成功!