Micro LED大屏显示技术分析——芯片及封装结构

文章来源:投影时代

侵权联系删除!

日前,工业和信息化部、国家广播电视总局、中央广播电视总台联合印发了《超高清视频产业发展行动计划(2019—2022年)》,预计到2022年,我国超高清视频产业总体规模将超过4万亿元,4K产业生态体系基本完善,8K关键技术产品研发和产业化取得突破。当前人们对显示产品的画质和分辨率等规格提出了更高的要求,这标志着显示行业已经进入超高清时代,各种新型显示技术蓬勃发展。作为新一代显示技术的Micro LED,已经成为国内外显示厂商抢滩的技术高地,多家厂商已于2021年上半年面向全球重磅发布Micro LED显示技术。

1. 超高清时代,新一代显示技术Micro LED来临

Micro LED 是将 LED 显示屏微缩化到微米级的显示技术,具有高亮度、高对比、广色域、长寿命和高可靠性等优点,被认为是近乎完美的显示技术,其亮度和节能优势在0.X英寸和X英寸的可穿戴产品上有广阔的应用前景,以苹果为代表,有望将Micro LED技术用于Apple Watch等2C电子产品中;而可实现无缝拼接的特点使得Micro LED成为85英寸以上的大尺寸电视产品的最佳解决方案。目前,包括索尼、三星以及国内一些显示厂商均已推出基于Micro LED技术的大尺寸消费级产品。

另外,随着点间距的减小,特别是Micro LED技术的发展,LED显示屏超高清化已经成为趋势,显示画质越来越细腻,应用场景也从传统的工程级向商显和高端消费级扩展,如2B显示的应用场景电影院、商场、会议室、控制室等室内大屏、户外显示等。可以窥见,Micro LED因其独特的优势,在2C和2B市场均有极强的竞争力。传统的面板厂商和LED显示屏厂商均在积极布局这一技术,目前各家厂商发布的Micro LED商用显示产品主要有2K 55英寸(P0.6),2K 73英寸(P0.8),2K 82英寸(P0.9),4K 110 英寸(P0.6),4K 138英寸(P0.7),4K 165英寸(P0.9),8K 220英寸(P0.6)等产品。

Micro LED显示技术可以认为是传统LED显示屏的微间距化和高清化,Micro LED 显示将微小的LED晶体颗粒作为像素发光点,LED芯片结构和封装方式直接影响着Micro LED显示器件的性能。

2. Micro LED发光芯片结构对比

LED芯片通常由衬底、P型半导体层、N型半导体层、P-N结和正负电极组成,当在正负电极之间加正向电压后,从P区注入到N区的空穴和由N区注入到P区的电子在P-N结处复合,电能转换为光能,发出不同波长的光。LED芯片的结构主要有正装结构、倒装结构和垂直结构三种。

图1为三种芯片结构示意

(1)正装芯片结构

正装芯片是最早出现的芯片结构,该结构中从上至下依次为:电极,P型半导体层,发光层,N型半导体层和衬底,该结构中PN结处产生的热量需要经过蓝宝石衬底才能传导到热沉,蓝宝石衬底较差的导热性能导致该结构导热性能较差,从而降低了芯片的发光效率和可靠性。正装芯片结构中p电极和n电极均位于芯片出光面,电极的遮挡会影响芯片的出光,导致芯片发光效率较低;正负电极位于芯片同一侧也容易出现电流拥挤现象,降低发光效率;此外,温度和湿度等因素可能导致电极金属迁移,随着芯片尺寸缩小,正负电极间距减小,电极迁移可能导致短路问题。

(2)倒装芯片结构

倒装芯片结构从上至下依次为蓝宝石衬底、N型半导体层,发光层,P型半导体层和电极,与正装结构相比,该结构中PN结处产生的热量不经过衬底即可直接传导到热沉,因而散热性能良好,芯片发光效率和可靠性较高;倒装结构中,p电极和n电极均处于底面,避免了对出射光的遮挡,芯片出光效率较高;此外,倒装芯片电极之间距离较远,可减小电极金属迁移导致的短路风险。

(3)垂直结构芯片

与正装芯片相比,垂直结构芯片采用高热导率的衬底(Si、Ge和Cu等衬底)取代蓝宝石衬底,极大的提高了芯片的散热性能,同时,垂直结构芯片的正负电极分别位于芯片上下两侧,电流分布更加均匀,避免了局部高温,进一步提升了芯片可靠性,但是目前垂直芯片成本较高,量产能力较低。

表1中列出了三种芯片的性能对比,通过以上分析,可以发现,倒装芯片发光效率高、散热性好、可靠性高、量产能力强,更适用于小间距和微间距显示产品。

表1:芯片结构及性能对比

3. Micro LED封装方案对比

单独的LED发光芯片无法满足使用要求,需要对其进行封装,合理的封装结构和工艺可以为发光芯片提供电输入、机械保护、有效的散热通道,并有利于实现光的高效和高品质输出。

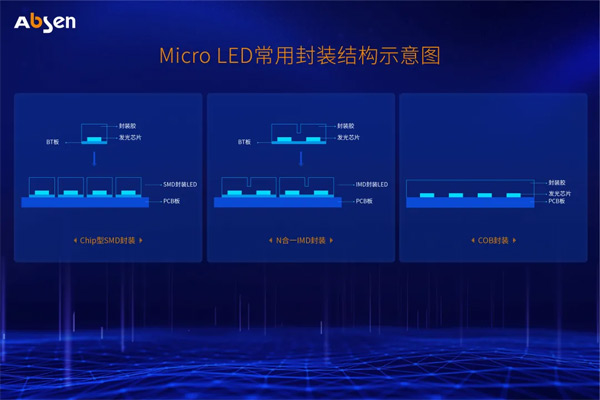

LED芯片尺寸和显示屏间距的减小对封装提出了更高的要求。目前,常用的Micro LED封装方式主要有Chip型SMD封装、N合一IMD封装和COB封装,如图2所示

图2:Micro LED常用封装结构示意图

(1)Chip型SMD封装

Chip型SMD封装是将单个LED像素固晶在BT板上,然后使用封装胶封装发光芯片,得到Chip型封装的单个像素;使用SMD技术将Chip型封装的单个像素贴片在PCB板上,即可得到LED显示模组。Chip型SMD封装为单像素封装,尺寸较小,焊点面积较小、焊点数目较多,随着LED芯片尺寸及显示屏像素间距的减小,单个SMD器件气密性较差,容易受到水汽侵蚀,同时易磕碰,防护性较差,焊点距离过近也容易造成短路风险,因而不适用Micro LED 微间距显示。

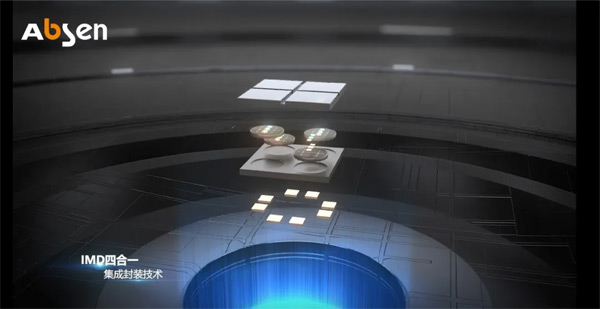

(2)N合一IMD封装

N合一IMD封装将N个像素单元(多为2个或4个)固晶在BT板上,之后使用封装胶将N个像素单元整体封装,与单像素SMD分立封装相比具有较高的集成度,可有效改善单个SMD器件气密性和防护性较差等问题,容易受到水汽侵蚀,同时易磕碰,防护性较差,同时继承了单个SMD器件的成熟工艺、技术难度和成本较低,但N合一IMD封装集成度仍然较低,对于0.6mm以下的微间距显示,N合一IMD封装工艺难度较大,且显示效果、可靠性及寿命较差。

(3)COB封装

COB封装方案是将多个像素的裸芯片直接固晶在PCB板上,之后整体封装胶层。与Chip型SMD封装和N合一IMD封装相比,COB封装将多个LED芯片整体封装,防护性和气密性极大提升,更适用于小尺寸芯片封装和微间距显示产品。同时,COB封装中不额外使用BT板,而是将LED芯片直接封装到PCB板上,导热通道短,散热性能更好,更适用于高像素密度显示。

表2对比了上述三种封装方式的特点,COB封装具有最高的集成度,理论上可实现最小的像素间距、最高的可靠性和最长的显示寿命,是Micro LED的最佳封装方案。

表2:Micro LED显示屏产品的封装方式及性能对比

4. 总结

Micro LED因其具有高亮度、高对比、广色域、可实现无缝拼接等优点,被认为是近乎完美的显示技术,在85英寸以上的大屏显示领域具有广阔的应用前景,国内外各大显示屏厂商均在Micro LED显示领域积极布局。芯片结构和封装方式直接决定了Micro LED显示产品的性能,目前行业内采用的芯片结构主要有正装结构、倒装结构和垂直结构,对比三种结构可知,倒装芯片发光效率高、散热性好、可靠性高、量产能力强,更适用Micro LED显示产品。Micro LED的常用封装方式有SMD单像素封装、IMD多合一封装和COB封装,三种封装方式中,COB封装集成度最高,可实现最小的像素间距、最高的可靠性和最长的显示寿命,是公认的Micro LED的最佳封装方案。