磷化铟芯片抛光液

磷化铟 ( InP) 是重要的Ⅲ-Ⅴ族化合物半导体材料,磷化铟具有直接跃迁型能带结构,禁带宽度较宽,磷化铟晶体材料具有高的电场漂移速度、良好的热导特性和较强的抗辐射能力等优点,适合于制造高频、高速和低功耗微波器件和电路,在光纤通讯领域,磷化铟也是首选的通讯材料,应用于太阳能电池时,具有较高的转换速率,抗辐射能力优于 Si 和GaAs 等半导体材料,而且工作温度高 ( 675~725 K),非常适宜用作人造卫星的太阳能电池材料。另外,磷化铟具有较高的电子迁移速率和良好的光学性能,可作为衬底材料制作光电器件、光电集成电路。

磷化铟作为半导体衬底,需要经过单晶生长、切片、外圆倒角、研磨、抛光及清洗等工艺过程。由于磷化铟硬度小、质地软脆,在锯切及研磨加工工艺中,晶片表面容易产生表面/亚表面损伤层,需要通过最终的抛光工艺去除表面/亚表面损伤、减少位错密度并降低表面粗糙度。抛光是晶片表面加工的最后一道工序,目的是降低表面粗糙度,获得无损伤的光滑表面。常见的抛光方法有机械抛光、化学机械抛光 ( CMP) 、磁流变抛光、弹性发射抛光、动压浮离抛光、浮法抛光、低温抛光等。对于磷化铟材料,目前主要采用 CMP 方法进行抛光。

抛光片的表面粗糙度、晶格完整性直接影响薄膜层的原子排列方式,要求抛光片表面具有极高的晶格完整性和低粗糙度。为满足器件性能及外延工艺的需要,一般要求抛光片表面粗糙度<0.5 nm。磷化铟(InP)与砷化镓(GaAs)同属Ⅲ-Ⅴ族化合物,但是在性质上差别很大,目前,砷化镓抛光工艺已经非常成熟,但是磷化铟材料研究多集中在晶体生长和表面元素分析上,对于抛光的报道几乎没有,这说明磷化铟单晶片的抛光和清洗工艺技术尚处于保密阶段。采用相同的抛光工艺,砷化镓晶片的粗抛速率能达到(0.7~1.0)μm/min,精抛后表面能达到“免清洗”的水平;而磷化铟晶片的粗抛速率仅为(0.10~0.15)μm/min,抛光后表面状况尚达不到砷化镓粗抛片水平,且划伤较多。因此,优化解决磷化铟单晶片抛光工艺研究具有非常重要的意义。

以前的InP晶片抛光工艺主要基于3种抛光液:(1)Br2-CH3OH及改进型;(2)H3PO4-H2O2-SiO2基抛光液;(3)CH3COOH-NaCIO-SiO2基抛光液。但是这3种抛光液有着其难以克服的缺陷。

Br2-CH3OH及改进型,虽然Br2-CH3OH能够制备低损伤、低沾污的InP抛光晶片,但其重复性极差,另外由于这种溶液的自身特点:快速挥发及毒性导致了这种抛光液对设备及人员造成极大的伤害。另外这种抛光液应该说是采用的纯化学抛光而不是真正的化学机械抛光,它导致了抛光晶片表面的“桔皮”现象,为了克服这种缺陷,人们采用一种改进的抛光液,即Br2-CH3OH-H2O-SiO2,它引进了SiO2的机械作用,但是能够看出由于H2O的存在,加上抛光结束后Br2对晶片表面的吸附,使二者在抛光面上进行化学反应,对表面产生破坏,这一点已被进一步证实。

H3PO4-H2O2-SiO2基抛光液,最近一种新的抛光液即H3PO4-H2O2-SiO2基抛光液被研制成功,并投入使用。但是这种抛光液也还有一些不足之处,由于其呈酸性(PH<7),颗粒在抛光过程中形成硅胶,附着在抛光晶片表面,抛光结束后即使用超声或兆声清洗等先进手段也不易去除。可以看出这种缺陷是由其pH值小于7这一本质特性所决定的。

CH3COOH-NaCIO-SiO2基抛光液,虽然CH3COOH-NaCIO-SiO2基抛光液也被用来抛光InP晶片,但仍未能使其pH值大于7,所以上述困难仍未克服,另外,这种抛光液对温度十分敏感,难于重复抛光,抛光过程中Cl2的释放对抛光垫损害极大,大大降低了垫子的使用寿命。

我司抛光液摒弃以往传统的SiO2基CMP抛光液,采用氧化铝作为磨料,由于氧化铝本身的莫氏硬度要大于二氧化硅,所以也要采用化学作用较强的氧化剂与之匹配。在清洗方面氧化铝不同于硅溶胶,不会在芯片表面有一层吸附层,所以在最后芯片的清洗方面有着明显的优势。

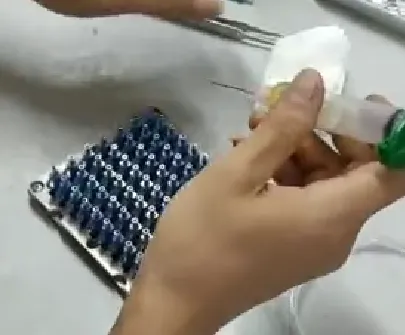

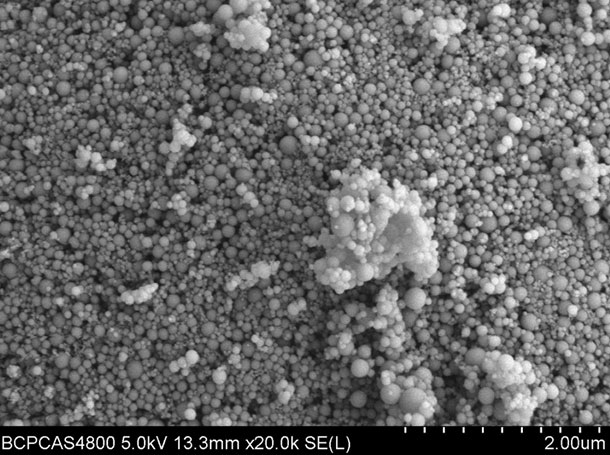

化学机械抛光,利用氧化剂在化学机械抛光中的重要性,晶片抛光的主要目的是得到一个厚度均匀、不带任何机械损伤和化学腐蚀坑的平整表面,并且使这种工艺具有高度的重复性。纯化学抛光能够产生低损伤表面,但不可避免地产生化学腐蚀坑;纯机械抛光可以得到平整的抛光表面,但机械损伤极大。因此人们提出了化学机械抛光的概念,这种抛光工艺结合了化学腐蚀和机械研磨两种不同的作用,应该说两者的精密配合是产生高质量抛光表面的首要条件。在化学机械抛光液中,必须有氧化剂和研磨剂的存在,氧化剂的作用是在晶片表面产生一层柔软的氧化膜,这层氧化物能够在产生的同时立即被磨料去除。氧化膜的存在疏松了晶片的表面层,大大降低了去除时所需的机械作用力,从而避免了较大的表面机械损伤。由于要提高抛光速率的同时不影响抛光表面效果,但氧化铝的莫氏硬度要比二氧化硅的高很多,所以我们选用球状的氧化铝微粉作为研磨介质,基于这种要求,我们利用了一种氧化性更强的氧化剂,为了与氧化铝磨料所产生的机械作用相匹配,制备了一种新的InP的碱性化学机械抛光液。

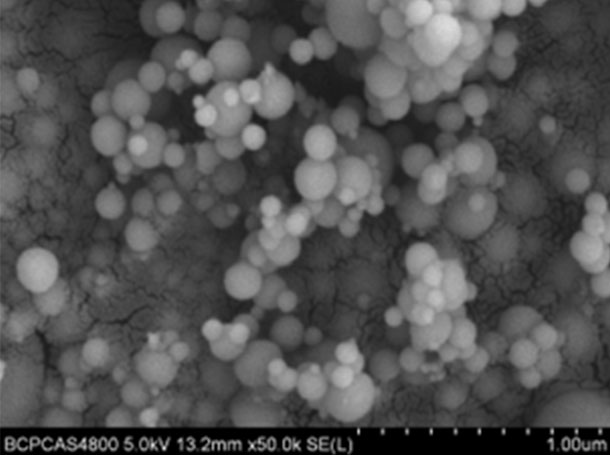

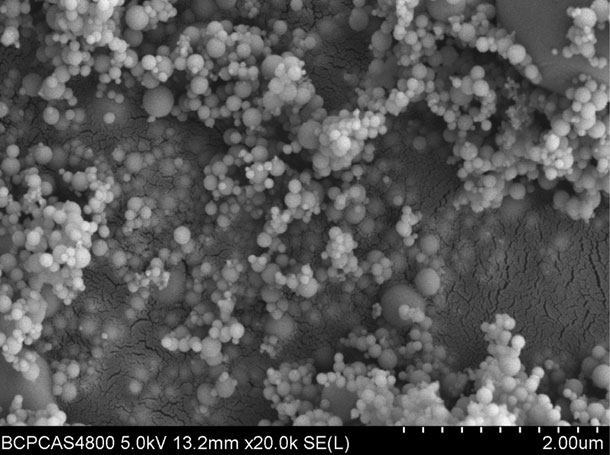

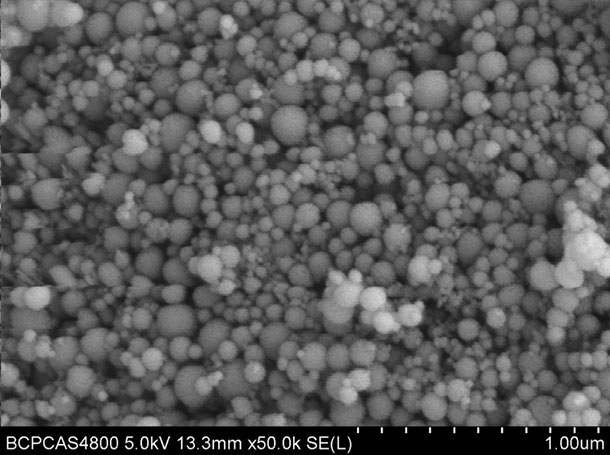

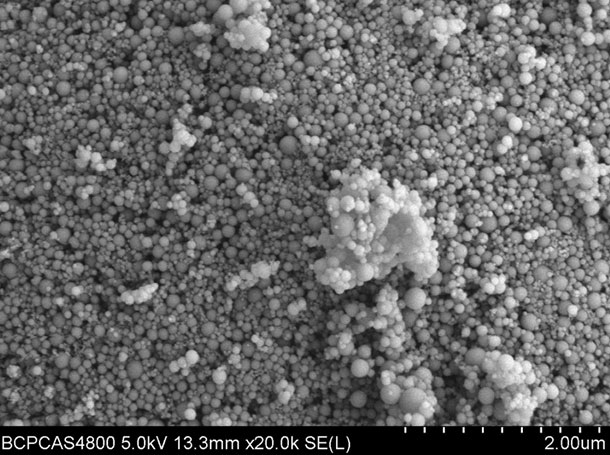

球状氧化铝的SEM