看完这篇文章,让你对固态蜡了如指掌

现阶段,LED产业发展如火如荼,碳化硅半导体方兴未艾。在蓝宝石衬底和碳化硅衬底加工过程中,固态蜡(Solid Wax)作为固定工件的一种重要耗材,其作用在加工过程中显得日益凸显。但是,我们很多人对于固态蜡的性能指标、使用方法、清洗方法等都还不甚了解。今天,我们梳理出了几个与固态蜡密切相关的问题,一一解答,与大家分享。

1. 固态蜡是什么?

固态蜡是由一种或几种树脂,再辅以润滑剂、降粘剂、增韧剂等多种助剂,在加热熔融状态下,混合搅拌均匀,再经过滤、注模、固化等一系列操作后制成的具有临时粘接作用的一种产品。其主要作用就是在工件加工过程中,比如研磨、抛光、切割等,对工件进行短时间、临时性的固定。

所谓临时粘接,即表示该粘接剂在使用后还可以二次加热重新熔化,以方便工件的卸片、下片操作。而不能像环氧树脂、聚酯树脂等热固性树脂固化后树脂即实现永久粘接,粘接层不可重新复熔软化,也即粘接层的状态不可逆。这就要求固态蜡所用的树脂必须是热塑性树脂,而不能是热固性树脂。

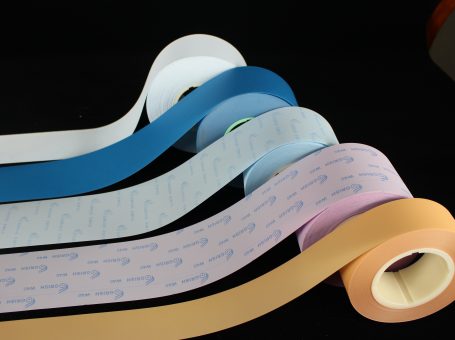

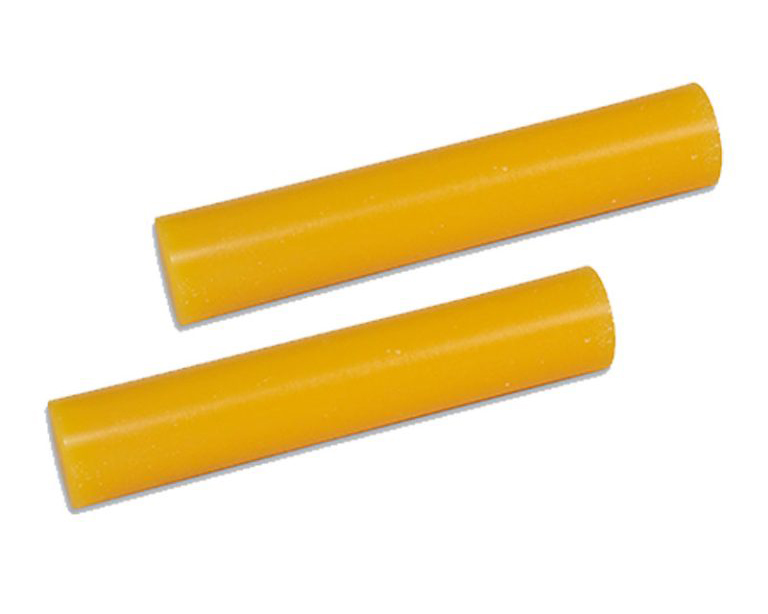

固态蜡产品的外观形状有长方体和圆柱体两种。

2. 固态蜡的性能指标有哪些,如何测试和表征?

表征固态蜡性能优劣的指标主要软化点(softening point)、粘接强度(adhesive strength)、熔融粘度(melt viscosity)和蜡体硬度(wax hardness)等。

2.1 软化点

软化点,即物质的软化温度点,是表征固态蜡产品耐温性能的一个重要指标。由于固态蜡是一种混合物,所以并没有一个固定的熔点,一般使用蜡块由固态逐渐软化的温度点即软化点表征固态蜡的耐温性能。软化点的测量方法有很多种,不同的测量方法,其结果差异较大。常用的测量方法有维卡(Vicat)法和环球法,我们采用的主要是环球法。

环球法主要使用环球法软化点测试仪(见下图2)进行软化点的测试。测试过程大致如下:将待测固态蜡样品加热熔化,然后将熔化的样品倒入到小铜环中,待样品固化完全后,将样品切成与小铜环厚度相同的蜡块。然后将带有蜡块的小铜环放到测试仪的支架孔内,放入大铜环,再将钢球放入大铜环的孔洞内。启动测试仪开始加热,待加热到钢球从蜡块中脱出并落到下面承接平台时,此时对应的温度点即是样品的软化点,软化点的单位是℃。

2.2 粘接强度

粘接强度是指蜡层在外力作用下,使测试钢片的粘接面断裂所需要的应力,它是表征固态蜡粘接性能的重要指标。粘接强度的大小与蜡层的力学性能、测试片的材质、粘接工艺、受力情况、环境因素(温度、湿度等)等因素都有一定的关系,其中,环境因素就是一个比较重要的影响因素。比如,冬季和夏季由于气温高低不同,会导致蜡层的固化状态、韧性、硬度等发生变化,从而使得同一个样品在不同季节测得的结果差异较大。所以,固态蜡所测得的粘接强度数据,在不特指的情况下,一般都是指在室温25℃条件下测得的结果。

测试片粘接时的接头形式有单搭接、双斜平接、双平接、单斜搭接等多种形式,我们测试时采用的单搭接形式(如图3)。测试片粘接区域的尺寸是15mm×25mm。

粘接强度测试时所用的设备是万能材料试验机(见图4)。测试时,把固态蜡样品涂抹在加热的测试片粘接区域,然后两片测试片的粘接区域粘合在一起,待蜡层固化后切除溢出的蜡层,再把测试片放入试验机的夹具内进行拉伸测试。当测试片被试验机拉伸断裂时,记录断裂时的最大拉力(单位为N),每个待测样品测试5片,去除最大值和最小值后求平均值,即是样品的平均粘接力。平均粘接力除以测试片粘接区域的面积,即是样品的平均粘接强度,单位为N/mm2。

2.3 熔融粘度

熔融粘度是指固态蜡在给定条件下加热熔化后的蜡液的粘度,它是表征固态蜡样品熔化后蜡液的流动性优劣的重要指标。熔融粘度一般跟温度高低密切相关,温度越高,熔融粘度越低,温度越低,熔融粘度越高。

熔融粘度一般使用熔融粘度计(见图5)进行测试。测试时,将待测样品放入料筒内,料筒再放入加热炉内,设定加热温度,待样品完全熔化后,选择合适的转子和转速测试蜡液的粘度,待粘度数据稳定后,记录样品的熔融粘度。熔融粘度的数据单位与普通粘度相同,均为mPa·s。

2.4 蜡体硬度

蜡体硬度,顾名思义就是表征固态蜡蜡体软硬程度的指标。蜡体的硬度关乎到蜡层的硬度,而蜡层的硬度又与蜡层的韧性和强度息息相关,韧性和强度越高的蜡层,其粘合力也会越高,蜡层对工件的粘接和把持也会越牢固。

蜡体硬度一般使用邵氏硬度计(见图6)测量,邵氏硬度又分为邵氏A(Shore A)和邵氏D(Shore D)两种标准,我们一般采用的是邵氏A标准。硬度计测得的数值越大,代表蜡体的硬度越高。

3.固态蜡的应用领域有哪些?

固态蜡的应用领域主要集中在LED蓝宝石衬底研磨加工、碳化硅衬底研磨加工、硅片研磨加工、玻璃片研磨加工、陶瓷片研磨加工、芯片切割加工、玻璃片切割加工、陶瓷片切割加工、管状夹具和管状工件的填充等。

当然,应用领域不同对于固态蜡性能的要求也会有所不同。比如,研磨抛光加工领域和切割领域,它们对于固态蜡的性能要求即大不相同,见表1、表2。

表1:研磨、抛光领域的固态蜡性能需求

| 性能参数 | 应用需求 | |

| 软化点 | ≈80℃ | 软化点尽量高一点,以耐受较高的研磨、抛光盘温 |

| 粘接强度 | ≈3.5N/mm2 | 蜡层粘接强度尽量大一点,以抵抗较大的研磨压力和研磨切向力 |

| 熔融粘度 | ≈40mPa•s | 熔化后蜡液的熔融粘度需要尽量低一点,以便在自动上蜡时,蜡液更容易从喷蜡口喷出 |

| 硬度 | ≈HA97 (Shore A) | 蜡体的硬度尽量高一点,以便蜡层具有较高的韧性和硬度,使得工件和基板之间粘接的更为牢固 |

表2:切割领域的固态蜡性能需求

| 性能参数 | 应用需求 | |

| 软化点 | ≈50℃ | 该领域的使用者多数没有自动上蜡设备,依靠手工上蜡,为了保证人身安全,上蜡温度越低越好 |

| 粘接强度 | ≈0.7N/mm2 | 切割时线锯或线切割的力量并不大,蜡层只需要较低的粘接强度保证工件在切割时不出现位移即可 |

| 熔融粘度 | ≈10mPa•s | 极低的熔融粘度可以使蜡液在较低的上蜡温度下具有较好的流动性 |

| 硬度 | <HA20 (Shore A) | 较硬的蜡层容易在切割时导致工件崩边,产生不良品,而硬度较软的蜡层具有一定的软度和粘性,可以使切出的切口平整光滑、无崩边。 |

注:表1、表2的数据在不同测试设备上的结果差异较大,以自有设备测试结果为准。

总之,我们需要根据不同的加工领域,选择不同性能的固态蜡产品。只有这样,我们才能加工出符合性能要求的工件和产品。

4.固态蜡如何使用?

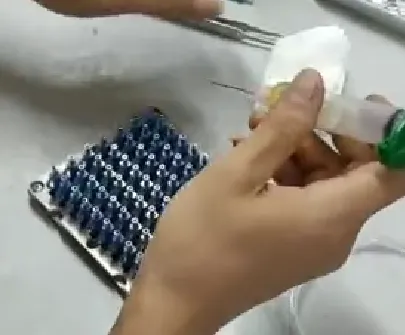

在LED领域,客户一般都使用自动上蜡贴片机(见图7)进行固态蜡的上蜡操作。使用时,先将蜡棒放入到设备的熔蜡罐内熔化,熔蜡温度在110℃左右。然后设定喷蜡时间,一般在0.2S~1S,可根据蓝宝石片或碳化硅片的尺寸大小,调整喷蜡时间的长短,调整的最终目标是喷出的蜡液量铺展后正好够一个片子粘接所需的蜡液,太多就造成蜡液的浪费,太少又会导致蜡液铺展面积不够。

喷蜡时间设定好后,启动程序开始上蜡操作。首先,喷头会喷出一定量的蜡液在加热的陶瓷盘表面,然后机械手会抽取一个片子放在蜡液上面,随后气囊压会对片子施加0.2~0.4MPa的压力,施压的目的是排除蜡层中的气泡、让衬底片和陶瓷盘通过蜡层粘接的更紧实一点。一个片子贴片完成后,重复上述操作进行下一片的贴片操作。所有衬底片贴片完成后,陶瓷盘移出贴片机进行自然冷却。

对于缺少自动贴片上蜡设备的客户来说,固态蜡手工上蜡操作也是可行的。首先,将基板(陶瓷盘或玻璃板)放在加热平台上预热,加热温度设定在110~120℃,预热温度达到后,将固态蜡均匀涂抹在基板表面,再将工件粘接在基板上,然后再对工件施加0.2~0.3MPa的压力进行压合,压合后自然冷却即可。

5.固态蜡如何清洗?

工件加工完成后,工件上面的残蜡清洗操作是必不可少的环节。工件上的残蜡清洗一般采用2~3道去蜡液配合丙酮、异丙醇等水性溶剂的清洗工艺,每道工序都需要加热,去蜡液加热温度在90℃左右,丙酮和异丙醇的加热温度在50℃左右,每道工序清洗时间在10min左右。

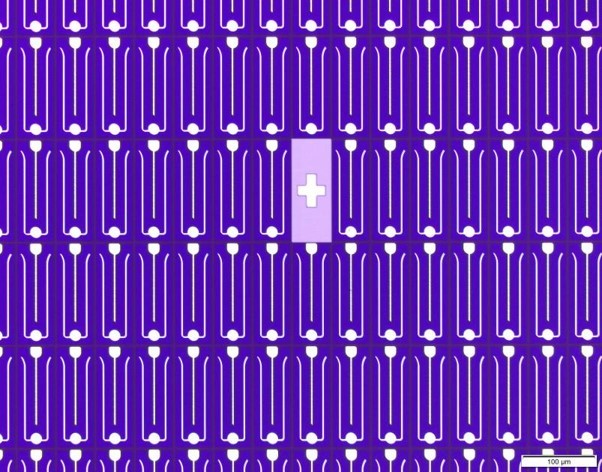

按照上述工艺清洗后,工件上的残蜡基本就可以被清除彻底,工件表面也基本上无残蜡残留(在LED领域俗称为“胶气”)。清洗效果见下图8。

6.国瑞升固态蜡产品有何优势?

经过数年研发,目前国瑞升的固态蜡产品已经与日本竞争对手的产品性能基本相当,具体性能对比见下表3。产品性能相当只是一个基本条件,更为关键的是后道残蜡清洗环节,在同款去蜡液、同种去蜡工艺清洗的条件下,国瑞升产品的清洗效果也与竞品相当,甚至个别情况下还会优于竞品。

表3:国瑞升固态蜡与日本固态蜡性能对比表

| 产品厂家 | 软化点 (℃) | 粘接强度 (N/mm2) | 熔融粘度 (110℃,mPa·s) | 蜡体硬度 (Shore A) |

| 国瑞升产品 | 75.9 | 3.42 | 38.42 | 98 |

| 日本产品 | 75.6 | 3.34 | 37.47 | 98 |

总结起来,国瑞升的固态蜡产品主要有如下几点优势:

第一,固态蜡产品属于国瑞升自研产品,具有完全知识产权,产品质量优良,生产工艺稳定、可靠。

第二,国瑞升固态蜡产品性能已经与日本竞品基本相当,且去蜡清洗效果也与竞品并无二致,为固态蜡产品的国产化替代提供了坚实的动力。

第三,国瑞升具有一批素养高、能力强的销售队伍,可以第一时间对客户需求做出识别,第一时间对客户反馈做出响应。热情周到,服务至上。