ITO溅射靶材的制作方法

ITO靶材主要有四种成型方法

真空热压–真空热压法是利用热能和机械能使陶瓷材料致密化的工艺,可生产密度为91%~96%的高密度ITO陶瓷靶材.过程如下:加热模具,加入样品,将模型固定在加热板上(控制熔化温度和时间),然后将样品熔化、硬化、冷却,最后就可以取出成品了出去.

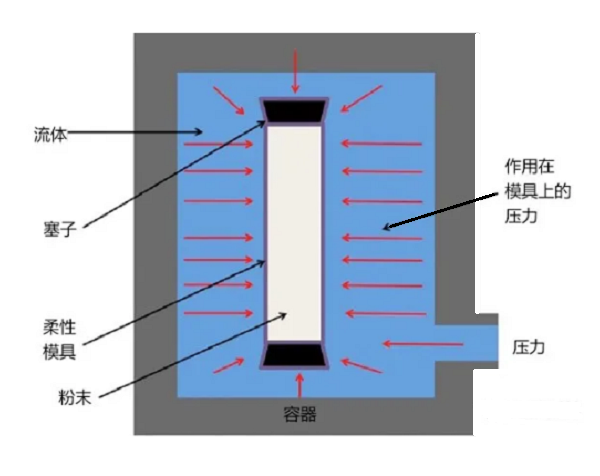

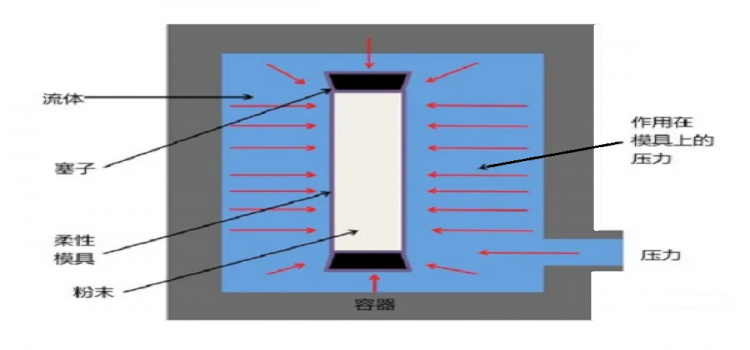

热等静压–热等静压 (HIP)可以认为是加压烧结或高温压制.与传统的无压烧结相比,热等静压法可以在较低的温度下(一般为材料熔点的0.5~0.7倍左右)使材料完全致密.它可以很好地控制结构,抑制晶粒长大并获得均匀、各向同性的结构.热等静压制备ITO靶材的过程如下.首先,将ITO固溶体粉末在一定的还原气氛(如H2、N2和H2的混合物)和300~500℃的温度下进行部分还原.然后,通过模塑或冷等静压将还原的粉末压制成预制件.预制件被放置在不锈钢容器中,它们之间有绝缘材料.然后将容器抽真空并密封.最后,将容器放入800~1050℃、50~200MPa的热等静压炉中2~6小时,制备ITO靶材.

常温烧结–室温烧结是1990年代初期发展起来的一种靶材制备方法.它采用预压法(或浆液浇注法)制备高密度靶材预制件,然后在一定气氛和温度下烧结.常压烧结法的主要工艺过程是:将In2O3粉体(具有一定振实密度)与SnO2粉体混合,制备成泥浆浇铸用的料浆.然后在300~500℃的温度下进行长时间的脱水脱脂处理,最后在纯氧或空气气氛下,在1个大气压以上的压力下进行烧结,烧结温度为1450 至 1550 °C.

冷等静压–冷等静压(CIP)在常温下以橡胶或塑料为覆盖模具材料,以液体为压力介质传递超高压.在低压氧气氛的保护下,将ITO粉体通过冷等静压压制成大型陶瓷预制棒,然后在0.1~0.9 MPa的纯氧环境中,在1500~1600℃的高温下烧结.这种方法理论上可以生产出密度为95%的陶瓷靶材.

每种方法的优缺点

ITO靶材制备方法–热压

热压法是压制成型和热烧结同时进行的工艺,该工艺的优点是:

(1)在热压过程中,由于粉末处于热塑性状态,变形阻力小,塑性流动和致密化容易,因此所需的成型压力小.

(2)同时加热和加压有利于粉末颗粒之间的接触、扩散和流动,降低烧结温度和缩短烧结时间,抑制晶粒长大.

(3)热压法容易得到接近理论密度、孔隙率接近于零的烧结体,容易得到细晶组织.

这种方法的主要缺点是:

(1)由于热压设备和模具尺寸的限制,得到的目标尺寸较小.目前目标的最大尺寸为400×300mm.

(2)该方法对模具材料(一般为高纯高强度石墨)要求较高.而且热压设备需要进口,不适合工业化连续生产.生产效率低,成本高.

(3)靶材晶粒的均匀性差.

ITO靶材制备方法–热等静压

热等静压是制备ITO 溅射靶材最常用的方法,它具有以下优点:

(1)可以克服石墨模具中热压的缺点.

(2)在加热加压状态下,产品同时向各个方向加压,使所得产品具有很高的密度(接近理论密度).

(3)热等静压强化了压制和烧结过程,降低了烧结温度,从而避免了晶粒长大,使制品获得优良的物理机械性能.

这种方法的主要缺点是 :

(1)靶材尺寸受设备压力和气缸尺寸的限制,难以制备大尺寸靶材.

(2)设备昂贵,投资成本高.

(3)生产效率低,生产成本高,使产品缺乏竞争力.

ITO靶材制备方法–常温烧结

常温烧结法的主要优点是:

(1)靶材尺寸不受设备限制,可以生产大尺寸靶材.

(2)设备投资少,生产成本低,生产效率高,靶材性能优良,易于工业化生产.

(3)该方法适用于高端显示器镀膜靶材的性能要求.

它的缺点是:

(1)该方法与其他方法相比是最难烧结的方法.为了获得致密的烧结体,通常需要添加烧结助剂.然而,烧结助剂很难从烧结体中去除,从而降低了产品的纯度.

(2)对粉体的形状、粒度和粒度分布有严格要求.为达到要求,一般对粉体进行球磨、气流磨和沉降分级.

(3)生产的靶材一般较薄.

ITO靶材制备方法–冷等静压

冷等静压制备ITO靶材的优点是:

(1)与机械压制相比,由于冷等静压压力大,工件受力均匀,特别适合压制大尺寸粉末制品.

(2)压粉产品具有密度高、均匀的优点.

(3)压粉不需要添加润滑剂等.

(4)生产成本低,适合大批量生产.然而,高压氧的使用使该过程变得危险.