光纤 || “如何减少和控制光纤断裂的不良数量?

在光缆制作过程中,有一道工序是去除光缆头上的光纤胶。为了减少光缆最终抛光时的不良端面数量,需要对光缆制作过程中的光纤胶的配制、注胶(点胶)、吸胶、胶头固化、切纤等环节进行重点管控。下面带领大家一同了解减少和控制光纤断裂不良产生的方法。

一、光纤胶的配制

1.1 产品介绍

国瑞升的光纤胶GFA-101(AB)是双组份的热固型环氧树脂,可以在200℃的温度下持续使用,该产品的耐溶剂性好,是一种理想的粘结光纤、金属、玻璃、陶瓷和大多数塑料的粘结剂。

图1:国瑞升光纤胶GFA-101(AB)

1.2 产品使用

在制作光纤时,光纤胶的AB组分按照10:1的比例进行配制,若配比出错,则会影响光纤胶的功效,也会影响到光纤的质量性能。

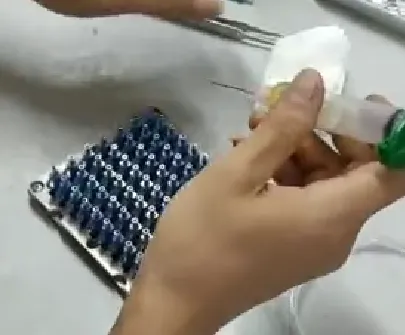

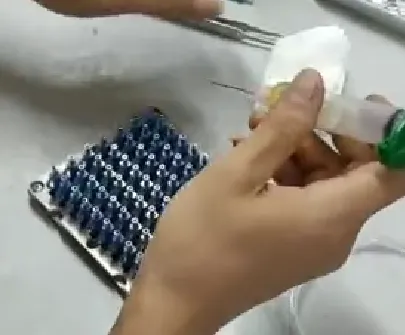

二、注胶(点胶)

注胶工序分为机器注胶和人工注胶两种方式,无论是哪种注胶方式,在注胶的过程中都要注意:尽量减少气泡的产生,因为气泡会影响光纤与陶瓷(金属,塑料)的固定程度。

图2:注胶

三、吸胶

吸胶是什么?为什么要吸胶?为了减少成本,多数企业都忽略了吸胶工序,然而吸胶对整个光缆制作会带来什么影响呢?

由于胶水的流动性,注胶后光纤和陶瓷(塑料,金属等)之间难免会出现缝隙,用吸胶机从尾纤的顶端把胶水完全吸出来确保胶水在陶瓷(塑料,金属等)和光纤里的充盈程度,保证光纤与胶水完全贴合,确保光纤有足够的抗压能力,这样大大降低了断纤的可能性。

四、光纤胶头固化

其实固化很简单,把时间和温度设定好就可以了,但是为什么固化操作后还会出现光纤固化不到位的问题呢?

因为光纤固化这道工序是在空气流动的空间内进行,固化的实际温度与设备设定的温度存在差异,为了确保固化温度相对稳定,建议在固化炉上面放置一个稍微有重量(不易氧化)的小物件既能减少固化尾纤位置的温度流失又能起到压制光缆防止翘曲。

图3:光纤胶头固化

说明:快速观察光纤固化是否到位的方法:从光纤胶头的颜色和胶头大小来辨别。最佳的固化成果表现是:胶头大小均匀且颜色为暗红色。

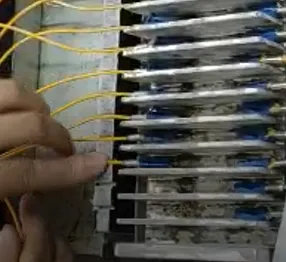

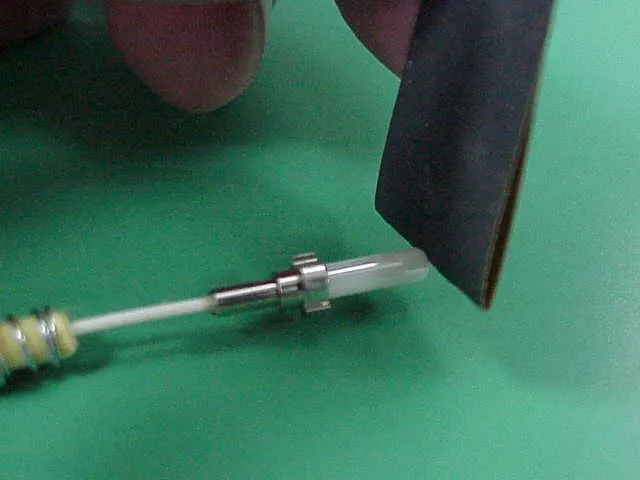

五、切纤

切纤是避不可少的重要工序,切纤的位置以及切纤的力度是决定光纤是否容易产生断裂的关键。

割纤刀、割纤笔、护目镜是切纤必不可少的工具,在操作过程中需要用割纤刀和割纤笔前后(上下)反复且匀速缓慢切割直至光纤断掉。

图4:切纤

六、去胶

去胶环节的操作也是产生裂纤的关键工序。在此,与大家分享去胶工序的经验。

首先,在用设备去胶前,先手动打磨光纤胶头3~4圈,目的是把尖锐的、露出来的光纤打磨平整,以免因为设备加压时导致断纤或者裂纤,甚至出现露出的光纤剐蹭研磨纸直至脱片造成橡胶垫不同程度的磨损等。

不良剐蹭如下图示:

图5:不良剐蹭

其次,再上设备去胶时转速不宜过快,建议不要超过120转/min,因为光纤在有压力的情况下运转速度过快会直接断掉,甚至还会因为断纤后清洁不到位产生划痕给一下道工序增加阻力。

最后,去胶时建议加水运转,减少对光纤的阻力,从而避免断纤和裂纤的产生。

总结:去胶是这几道工序来说最重要的一步也是最关键的一步,可以说去胶是最有技术含量的工序,因为裂纤的多少、大小关系到下一道工序是否能够完全的修复,也是为了尽可能的减小下一道工序的阻力的工序,更是出了问题无法挽回和修复的工序,所以,为了尽可能的提升良率大家要多在去胶方面,多操作多练习,掌握去胶的技巧,降低不良的产生。