浅谈静电植砂及砂带磨削

一、静电植砂简介

静电植砂这个新的工艺方法,从诞生到今天大约有半个世纪,由于它对提高涂附磨具磨削效能特别是砂带磨削有着特殊作用,国外从上世纪五六十年代起就被许多大型涂附磨具企业广泛应用。在国内从上世纪七十年代开始,少数企业曾采用静电植砂用于耐水砂纸的生产,但由于在当时在使用直流高压上碰到了一系列工艺上难点,使用了短短一段时间后,由于技术和工艺方面没有得到彻底解决,也就偃旗息鼓了。个别企业使用静电——重力植砂混合法,勉强保留了静电植砂这个新工艺。直到上世纪八十年代在国家改革开放和政府的引导下,引进了国外的先进的成套涂附磨具设备,在国外新技术特别是砂带制造技术的引领下,国内静电植砂工艺得到了蓬勃而健康的发展。如白鸽、淄博理研都在生产静电植砂耐水纱布。

目前国外有很多厂家都在生产静电植砂产品。主要有3M、赫美斯、万特、Mipox、Kovax、Fujistar、日研、鹿牌等。犹以3M产品最为丰富、市场覆盖率最广。

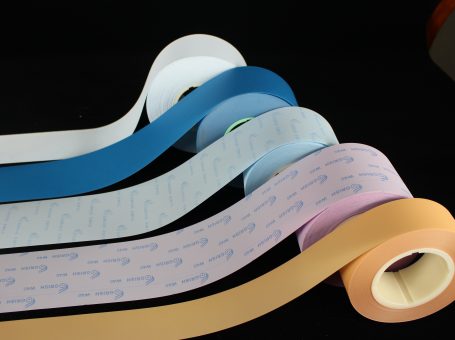

静电植砂是借助于高压静电场力,将微细的磨粒植于高强度薄膜上(如图1),令磨粒可以定向均匀分布,能提供更高的磨削效率与光亮细致的磨光效果。目前磨粒主要包括氧化鋁、碳化硅、金刚石等。

静电植砂的优点在于磨料颗粒定向排列,产品表面锐利,与常规涂覆产品相比,能够提供更大的切削力。

静电植砂砂带可用于抛光各种金属辊、胶辊等;另外就是用于市场潜力巨大的汽车制造业,其中有两大部分:一是车身加工,另一是曲轴、凸轮轴、万向轴的最后抛光。

砂带磨削是利用砂带,按照待加工工件的要求,在一定的机械装置上,以相应的接触方式,并在一定的压力作用下,使高速运转着的砂带与工件表面接触产生摩擦,将工件加工表面的余量逐渐磨除或抛磨光滑的新工艺。砂带表面的磨粒从微观来看,就象一种刀尖为圆弧,刃角为钝角或钝圆的切削刀具。其圆弧半径由几微米到几十微米,大小与磨粒的材质和粒度有关。由于磨粒的这种几何特性,在磨削时,切削深度小(切屑厚度薄),一般在0.005~0.05mm左右。所以绝大多数磨粒切削刃是在大负前角条件下对工件进行切削。磨粒在与工件表面的相对运动中,磨粒和工件表面间产生一定的干涉。按照干涉的程度,可区分为三个不同的过程。

(1)滑擦 实际上此时开始接触工件,干涉很少,磨粒只摩擦工件表面,起“滑擦”作用,此时磨粒在工件上滑擦,实际上产生了切除材料的弹性和塑性变形。

(2)耕犁 随着机床进给,切削厚度的增加,干涉增大了,这时磨粒在工件表面上犁出“刻线”,称为“耕犁”。此时工件材料产生塑性流动,材料产生一个挤压式的运动,而从磨粒下方向的前面在和两侧挤出,同时切除少量材料。

(3)切削 在一定压力的作用下,当有足够的干涉并伴随一定的切削温度时,开始真正的“切削”,此时在滑动磨粒的前方产生断裂而形成切屑,有相当快的切除率。砂带上的众多磨粒,在与工件接触的瞬间,一部分磨粒进行切削,另一部分犁出沟槽,还有一些只起滑擦作用,甚至同一颗磨粒的不同部位以及同一部位在不同的加工时间里所起的作用也不同。除此之外,砂带的旋转运动又起了擦净切屑的作用,将前进着的磨粒前方的切屑清除干净。

加工材料不同,磨粒切削过程三个个阶段在整个磨削过程中所占比例也不一样。

磨削过程是磨粒切削刃切削金属的过程,它同机床刀具切削一样,被磨削金属也经历了弹性变形、塑性变形、切削形成等过程,并有大量的磨削力和磨削热产生。磨削过程中由于磨粒形状及分布状态不一,砂带表面的磨粒存在实际参加磨削的有效磨粒少于其磨粒总数的情况。因而同一时间内磨粒对金属的滑擦、耕犁和切削作用的大小不同,所得到的效果亦不同。甚至同一颗磨粒的不同部位以及同一部位在不同的加工时间里所起的作用也不同。可见砂带的磨削是十分复杂的。特别是磨粒切刃的负前角切削过程,切削条件很差,各阶段的剧烈挤压使磨削表面产生严重的塑性变形,而且大量塑性变形的金属不是成为切屑流出,而是仍保留在已加工表面,所以加工表面的硬化现象严重,残余应力较大。由于磨粒的高速运动,加之磨粒切刃较钝,在磨削区造成较大的摩擦和弹性、塑性变形,磨削过程中会有较大的热量产生,导致磨削区工件表面温度上升,将引起工件表面层发生变化。特别是在砂带磨粒磨损严重时,磨削摩擦加剧,产生大量的磨削热,使工件表层温度急剧上升,导致表层金属发生组织变化(如烧伤、裂纹、热应力等)。这也正是为什么使用砂带磨削有时仍会烧伤工件表面的一个原因。

那么在磨削过程中如何延长砂带的使用寿命,使其能够持久的研磨力呢?我们将在下一章节继续探讨。

三、 如何延长砂带的使用寿命

砂带生产工艺对于砂带基材、磨料、粘结剂及植砂密度等的要求是极为严格的,砂带寿命的过早结束,常常是因使用不当而造成的,下面我们就几个典型问题进行分析。

1. 粘盖

当一层金属材料复盖在磨粒切刃上,即发生粘盖,此时砂带表面变得亮晶晶,手摸有滑溜的感觉。粘盖主要发生在强度较高的金属材料,尤其以硬而韧的材料更为严重。

——磨削压力不足是造成粘盖的主要原因。对于硬度高的材料,压力不足使磨粒难以切入工件,并难以使磨粒破碎自锐。

——较软的接触轮或压板,即使加上足够高磨削压力,那只会使其坍塌严重,磨粒难以压入工件。

——较高的砂带速度,使磨粒在磨削区域的时间不足,切入工件深度变薄,并发热严重。

粘盖的发生原因是综合性的,其解决方法也是综合性的,也就是说合适的接触轮或压板,足够高的磨削压力,较低的砂带速度是解决问题的根本。当然,选择自锐性好的磨料也是必要的。

2. 磨钝

在磨削过程中,虽然磨粒还全部存在,但锋利度已经很差了。这是由于磨粒切刃因磨耗而变钝,这种现象称做为磨钝。正常的磨钝是砂带寿命的结束,显然我们这里所指的“磨钝”是在磨粒尚未消耗完时,主要是砂带选择或使用不当而造成的情况。

——较软的接触轮或压板难以使磨粒切入工件,从而造成刃部磨平。

——磨削压力的不足同样易使砂带磨钝,而且磨料难以自锐。

——当工件较硬时,选择砂带的不合适,或者砂带速度较高,也难以切入工件而磨钝。

砂带的不正常磨损,严重影响着砂带的使用寿命,大大增加加工成本,因而不可忽视。

3. 堵塞

堵塞是在磨粒切刃还没有完全磨钝之前磨粒间隙就很快被切屑复盖和塞满,从而使砂带丧失其切削能力。

造成堵塞的原因很多,多因使用、被加工材料和砂带选择等的不当而造成的:

——接触轮或压板太软,造成磨粒难以切入工件之中,砂带以磨削状态为主,加工区温度因摩擦而发热,使切屑”焊”到砂带上,造成堵塞。解决方法应采用硬的接触轮和压板,或者采用峰齿背的接触轮和压板,还可以采用小直径接触轮等等。

——砂带速度过高也难以使磨粒有效地切入工件,同样会出现堵塞及工件烧伤,此时应降低砂带速度。

——被加工材料太软(如铝、铜等有色金属)极易造成砂带表面堵塞,解决方法应为:采用疏植砂带;在满足粗糙度要求条件下采用粗粒度砂带。采用脆性较大的碳化硅磨料砂带;采用加磨削助剂的方法,如使用润滑剂等。

——易堵塞材料的加工面光滑,对这类材料不能采用润滑脂和粗粒度等易造成划伤的砂带,应采用超涂层砂带,该产品有良好的排屑和防堵塞性能。

当然对于砂带研磨寿命的影响因素是多方面的,不能顾此失彼、以偏概全,应全方位、多角度综合考虑才能真正认识原因所在。这只有在实践中不断学习进步了。